Schweißgeräte für das Widerstandsschweißen

Schweißgeräte für das Widerstandsschweißen sind technische Einrichtungen für die Ausführung verschiedener Widerstandsschweißverfahren. Sie bestehen aus einem mechanischen Maschinenkörper und einem elektrischen System, das ein Leistungsteil und eine Steuerung umfasst, einem Krafterzeugungs- und Kühlsystem.

Der mechanische Aufbau kann als stationäre Schweißmaschine oder Punktschweißzange unterschiedlicher Baugröße und verschiedener Bauausführung ausgeführt sein. Stationäre Schweißmaschinen werden zum Punkt-, Buckel- und Rollennahtschweißen oder Stumpfschweißen in der Werkstattfertigung genutzt. Das jeweilige Schweißverfahren bestimmt die Bauart und die elektrischen und mechanischen Anforderungen an die Maschinen EN ISO 669.[1] Schweißzangen sind mobile Schweißgeräte zum Punktschweißen, die von Hand oder durch Manipulatoren – wie Industrieroboter – zum Schweißort geführt werden.

Das Leistungsteil und ein angepasster Schweißtransformator erzeugen aus der hohen Netzspannung bei vergleichsweise niedrigem Netzstrom einen hohen Schweißstrom bei niedriger Schweißspannung. Die Kraft und der Schweißstrom werden nach einem von der Schweißaufgabe vorgegebenen zeitlichen Ablauf von einer Steuerung eingestellt.[2]

Mechanischer Aufbau[Bearbeiten | Quelltext bearbeiten]

Die Schweißgeräteeigenschaften beeinflussen neben anderen Faktoren die Verbindungsqualität, ebenso wie die Produktivität und Verfügbarkeit der Geräte. Von ihren Eigenschaften hängt es ab, wie sie sich in eine gegebene Fertigungsumgebung eingliedern lassen.[3]

Für das Punkt- und Buckelschweißen wird im Allgemeinen ein Doppelhub des Systems zur Krafterzeugung gefordert, der eine größere Zustellbewegung und einen kleinen Hub für das Schweißen möglich macht. Elektroden sollten möglichst stoß- und prellfrei auf- und nachsetzen. Die Geräte sollten steif sein und wenig aufbiegen. Das Aufbiegen verursacht beim Punktschweißen Exzentrizität und Schieben der Elektroden, wodurch die Punktqualität negativ beeinflusst wird. Besonders für das Widerstandsbuckelschweißen wird eine hohe Nachsetzgeschwindigkeit gefordert, um den zusammenbrechenden Buckel sicher zu fügen.

Stationäre Schweißmaschinen[Bearbeiten | Quelltext bearbeiten]

Punkt-, Buckel- und Rollennahtschweißen[Bearbeiten | Quelltext bearbeiten]

Bei unterschiedlicher Baugröße und Bauausführung sind die Schweißmaschinen aus ähnlichen Komponenten aufgebaut. Innerhalb eines stabilen Rahmens mit Ober- und Unterarm befindet sich zur Stromerzeugung eine Stromquelle unterschiedlicher Stromart (im Bild durch den Transformator symbolisiert). Die Sekundärleitung für den Schweißstrom führt zu den Schweißwerkzeugen. Da der Oberarm beweglich ist, wird ein flexibles Stromband verwendet. Die Schweißwerkzeuge sind für das Punktschweißen die Elektroden in Elektrodenhaltern, für das Buckelschweißen Spannplatten, auf die die jeweiligen Elektrodensystem gespannt werden, und für das Rollennahtschweißen ein motorisch angetriebener Rollenkopf mit den Rollenelektroden. Die Schweißkraft wird über ein Krafterzeugungssystem aufgebracht, das am Oberarm befestigt ist.

Im Schweißbetrieb wird beim Punkt- und Buckelschweißen die Oberelektrode nach dem Einlegen der Schweißteile nach unten gefahren. Es wird die Kraft aufgebracht und der Strom eingeschaltet. Während der Erwärmung bildet sich ein Schweißpunkt, der im erkalteten Zustand zu einer festen Verbindung führt. Beim Rollennahtschweißen wird der Oberarm ebenfalls abgesenkt, Kraft aufgebracht und die Rollen angetrieben. Die zu verbindenden Teile werden durch die Rollen verschoben. Durch dauernd oder wiederholt ein- und ausgeschalteten Strom wird eine Kette von Schweißpunkten gesetzt, die zusammen eine durchgehende Schweißnaht bilden.

Stumpfschweißen[Bearbeiten | Quelltext bearbeiten]

Als wesentlichen Elemente einer Widerstandsstumpfschweißmaschine sind Spannvorrichtungen mit Spannbacken auf einem stabilen Rahmen aufgesetzt. Mit den Spannbacken ist eine Stromquelle unterschiedlicher Stromart (im Bild durch den Transformator symbolisiert) sekundärseitig angeschlossen. Die Spannbacken werden durch die Spannvorrichtung geschlossen und spannen die Werkstücke während des Schweißens. Eine der Spannvorrichtungen ist auf einem Schlitten montiert, der durch einen Schlittenantrieb bewegt wird und die erforderliche Stauchkraft erzeugt.

Widerstandsschweißzangen[Bearbeiten | Quelltext bearbeiten]

Punktschweißzangen sind Werkzeuge zum Widerstandspunktschweißen und dienen zur Herstellung von Widerstandsschweißverbindungen.

Bauart[Bearbeiten | Quelltext bearbeiten]

Punktschweißzangen unterscheiden sich durch den externen oder integrierten Einbau der zum Schweißen notwendigen Transformatoren.

Wird der Transformator extern belassen, hat die Schweißzange eine kompakte Bauform mit geringem Gewicht. Die Zugänglichkeit in engen Arbeitsbereichen ist gut. Nachteilig ist die relativ lange Sekundärleitung, der bei Anwendung von Gleichstrom reduziert ist. In Zusammenarbeit mit Schweißrobotern ist die Bewegungsfreiheit sehr eingeengt.

Schweißzangen mit integriertem Transformator haben kurze Sekundärleitungen, dadurch einen höheren Wirkungsgrad. Beim Roboterbetrieb bieten sie einfache und schnelle Austauschmöglichkeiten durch steckbare Primärleitungen.

Eine weitere Unterscheidung ist die mechanische Grundkonstruktion. Dabei werden sogenannte X-Zangen (sie arbeiten nach dem Scherenprinzip) und C-Zangen unterschieden.[4]

Bei der X-Zange bewegt die Zange die Elektroden über ein Gelenk, ebenso wie die Zangenausgleichsbewegung. Die X-Zangen neigen zum unerwünschten "Schieben" der Elektroden.

Bei der C-Zange laufen alle Bewegungsabläufe, wie das Zustellen der Elektrode und der Ausgleich der Zange geradlinig ab. Der Zylinder überträgt die Schweißkraft direkt auf die Gegenelektrode.

Gemeinsam mit den Stromzuleitungen werden im so genannten Schlauchpaket Kühlwasserleitungen, Druckluftleitungen und Steuerleitungen zur Punktschweißzange zugeführt.

Handschweißzangen[Bearbeiten | Quelltext bearbeiten]

Handschweißzangen können Trafozangen oder Zangen mit externem Transformator sein und in X- oder C-Bauart ausgeführt werden. Sie werden durch einen Bediener von Hand an der Schweißstelle positioniert zum Schweißen eingeschaltet. Bei Handschweißzangen wird das Schlauchpaket wegen seines Gewichts meist an einen Auslegerkran (Lastausgleichshilfe) gehängt, um trotz des Gewichtes relativ komfortabel arbeiten zu können.

Roboterschweißzangen[Bearbeiten | Quelltext bearbeiten]

Moderne Roboterzangen werden in aller Regel als Trafozangen in X- oder C-Bauart ausgeführt. Sie haben Zangengrundkörper verschiedener Größe und Ausführungsart. Der Grundkörper dient zur Aufnahme für die anwendungsspezifischen Elektrodenarme und für die Einheiten zur Krafterzeugung (Pneumatikzylinder, Hydraulikzylinder, Elektromotor). Der Transformator ist in den Zangengrundkörper integriert und über flexible Lamellenbänder mit den Elektrodenarmen verbunden, welche die Elektrodenarmbewegung mit ausführen.[5]

Roboter können selbsttätig Schweißzangen wechseln. Dazu werden Wechselzangen eingesetzt, bei denen der Befestigungsflansch und die Versorgungsleitungen entsprechend ausgeführt sein müssen.

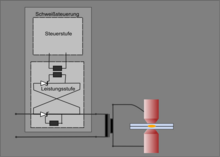

Steuerungen und Leistungsteile[Bearbeiten | Quelltext bearbeiten]

Aus den unterschiedlichen Anforderungen an den Schweißprozess ergeben sich vielfältige Schweißsteuerungsfunktionen. Sie betreffen die Organisation der Fertigungsabläufe – wie Schweißen an Handarbeitsplätzen oder durch automatisierte Anlagen – aber auch Anforderungen der Qualitätssicherung und des Datenmanagements sind zu erfüllen.[2]

Steuerungen wirken steuernd und regelnd auf das Leistungsteil ein und sind sehr verschieden mit unterschiedlicher Funktionalität aufgebaut. Die Steuerung macht im Zusammenwirken mit dem Leistungsteil die Einstellung bzw. Regelung des Schweißstroms, der Elektrodenkraft und der Prozesszeiten möglich. Dabei synchronisiert sie den zeitlichen Verlauf von Schweißstrom und Elektrodenkraft mit den erforderlichen Maschinenabläufen. An der Steuerung werden die Parametersollwerte des Schweißstroms, der Elektrodenkraft und der Prozesszeiten punktbezogen eingestellt, Istwerte wie Schweißstrom, Elektrodenspannung, Schweißenergie, Elektrodenkraft, und -weg werden überwacht und ggf. archiviert. Ebenso können Parameteränderungen, Status- und Fehlermeldungen protokolliert werden. Der Schweißprozess kann durch die Darstellung der Spannungs-, Strom-, Widerstands- und Kraftverläufe visualisiert werden.

Leistungsteile[Bearbeiten | Quelltext bearbeiten]

Das Leistungsteil ist an das Stromnetz angeschlossen. Der Ausgang ist an die Primärwicklung des Schweißtransformators angeschlossen, an dessen Sekundärwicklung die niedrige Schweißspannung zum Schweißen zur Verfügung (3 bis 16 V) steht. Die am Ausgang anliegende Spannung ergibt sich durch das Zusammenspiel mit der Schweißsteuerung.

Je nach Stromart werden mehrere Ausführungsformen unterschieden:

- Netzfrequenz-Stromquellen (50 oder 60 Hz)

- Gleichstrom

- gleichgerichtet aus dem Ein- oder 3-Phasennetz

- Transistorgeregelte Stromquelle

- Kondensatorentladung

- Mittelfrequenzinverter (typ. Arbeitsfrequenz einige 100 Hertz bis einige kHz)

- Hochfrequenzinverter (ab 20 kHz)

Ihr Einsatz hängt von den Eigenschaften ab.[2]

Netzfrequenzstromquellen[Bearbeiten | Quelltext bearbeiten]

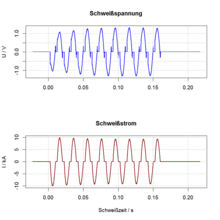

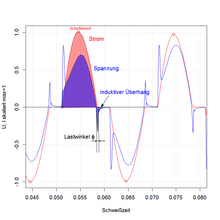

In Netzfrequenzstromquellen werden antiparallel geschaltete Thyristoren als Wechselstromsteller genutzt. Damit lässt sich die Spannung über eine Zündpunktverzögerung stufenlos ändern, so dass nur ein Teil jeder Spannungshalbwelle zum Schweißtransformator gelangt. Durch diesen Phasenanschnitt wird der Effektivwert der Sekundärspannung variabel und der Schweißstrom einstellbar. Der Stromfluss wird durch Antiparallelschaltung zweier Thyristoren gesteuert. Nach dem Nulldurchgang des Stromes wird der weitere Stromfluss gesperrt, bis der entsprechende Thyristor einen Zündimpuls erhält. Von diesem Zeitpunkt an wird der Verbraucher bis zum nächsten Nulldurchgang mit Energie versorgt. Je später der jeweilige Thyristor gezündet wird, desto geringer ist die mittlere Leistung.

Der Strom wird durch die Induktivität von Transformator und Stromkreis allerdings verzögert, ebenso die Löschung des Thyristors und es kommt zu einem induktiv bedingten Spannungsüberhang. Der Gegenthyristor kann erst nach dem Abbau dieses Spannungsüberhangs erneut zünden.

Gleichstromquellen[Bearbeiten | Quelltext bearbeiten]

Gleichstrom aus einer Phase[Bearbeiten | Quelltext bearbeiten]

Leistungsteile einer 1-Phasen-Gleichstromschweißanlage sind wie Wechselstromleistungsteile aufgebaut, wobei der Schweißtransformator auf der Sekundärseite mit Gleichrichterdioden ausgerüstet ist und eine Mittenanzapfung besitzt.

Gleichstrom aus 3 Phasen[Bearbeiten | Quelltext bearbeiten]

Leistungsteile einer 3-Phasen-Gleichstromschweißanlage sind 3-phasig an das Versorgungsnetz angeschlossen. Alle drei Phasen werden beim Schweißen symmetrisch belastet, deren Ströme werden gegenüber dem Wechselstromleistungsteil kleiner, denn die Entnahme wird auf die drei Phasen des Netzes aufgeteilt.

3-Phasen-Gleichstrom-Leistungsteile werden meistens mit 3 Einphasentransformatoren ausgerüstet, die auf der Sekundärseite eine Mittenanzapfung haben. Primärseitig sind drei Thyristorsteller angeordnet. Sie schalten den Schweißstrom ein und aus und steuern den Phasenanschnitt. Auf der Sekundärseite der drei Schweißtransformatoren richtet ein 6-pulsiger Gleichrichter die Spannung gleich. Die Welligkeit des so erzeugten Gleichstromes hat die sechsfache Netzfrequenz. Durch eine Induktivität im Sekundärkreis wird der Schweißstrom geglättet, um auch bei kleinen Leistungen mit großer Zündverzögerung für den Schweißprozess nachteilige Welligkeit zu vermeiden.

Inverterstromquellen[Bearbeiten | Quelltext bearbeiten]

Bei Inverter-Stromquellen wird der Schweißtransformator mit einer Wechselspannung um 1 kHz bis 4 kHz (Mittelfrequenz) oder etwa 20 kHz (Hochfrequenz) gespeist.

Die dreiphasige Wechselspannung wird mittels eines 6-pulsigen Gleichrichters in eine Gleichspannung umgewandelt. Diese Zwischenkreisspannung wird durch Kondensatoren geglättet. Ein Transistor-Wechselrichter (H-Brücke aus vier IGBT) wandelt die Gleichspannung in eine einphasige Rechteckwechselspannung um, die in den Schweißtransformator primärseitig eingespeist wird. Die Steuerung wird durch Änderung der Pulsbreite vorgenommen, indem die Phasenlage der zwei Halbbrücken zueinander geändert wird. Dadurch lässt sich der Effektivwert der Spannung und damit die Stromstärke im Sekundärkreis ändern. Sekundärseitig wird direkt am Transformator gleichgerichtet, um induktive Spannungsverluste kleinzuhalten.

Vorteilhaft ist die wesentlich höhere Regelgeschwindigkeit (bei 1-kHz-Invertern wird eine Reaktionszeit des Leistungsstellers von 0,5 ms gegenüber 10 ms bei 50-Hz-Schweißstromstellern erreicht). Ein weiterer technologischer Vorteil des Inverterschweißens ist die geringere Masse der Schweißtransformatoren, so dass es möglich ist, diese in die Schweißzangen zu integrieren, wodurch u. a. ein kleiner Sekundärkreis geringen Widerstands vorliegt.

Mehrere Inverter-Leistungsteile lassen sich in sogenannter Master-Slave-Anordnung parallel schalten, um bei Erfordernis den Schweißstrom oder die Schweißleistung zu erhöhen. Dabei werden an einer Schweißsteuerung (Master) mehrere Leistungsteile (Slave) angeschlossen. Der erste Inverter in der Kette ist der Masterinverter, der für einen synchronisierten Start und den Ablauf der gleichen Schweißprogramme in allen folgenden Slave-Invertern sorgt, d. h. der Master steuert synchron die Leistungsteile aller Slaves an und kann aufgetretene Statusmeldungen der einzelnen Slaves anzeigen. Die Slaves melden über die Verbindung zum Master z. B. ihr „Betriebsbereit“ und den jeweiligen Stromistwert an den Master.[2]

Transistorstromquellen[Bearbeiten | Quelltext bearbeiten]

Transistorleistungsteile werden heute besonders im Bereich des Kleinteilschweißen für Stromhöhen bis 5 kA und Schweißzeiten bis 100 ms eingesetzt. Eine Restwelligkeit ist nicht vorhanden.

Bei diesen Leistungsteilen regeln Transistoren den Schweißstrom im Schweißstromkreis, wobei die Transistoren als regelbare Widerstände dienen. Der Transistor reduziert die aufgenommene Leistung auf den in der Schweißstelle benötigten Betrag. Es entsteht eine hohe Verlustenergie, die im Transistor in Wärme umgesetzt wird. Daraus ergibt sich die geringere maximale Einschaltdauer.

Stromquellen für das Kondensator-Impulsschweißen[Bearbeiten | Quelltext bearbeiten]

Im Grundsatz handelt es sich bei den für das Kondensatorimpulsschweißen genutzten Stromquellen um Gleichstromquellen. Davon abweichend sind jedoch auch Schaltungen zur Umpolung der Stromrichtung entwickelt worden[6], was für den Transformator den Vorteil einer Ummagnetisierung hat.

Die Stromquelle besteht prinzipiell aus den Komponenten:

- Gleichstromerzeugung

- Speicher (Kondensatorbatterie)

- Thyristorschalter

- spezieller Transformator.

Nach Zünden des Thyristors werden die Kondensatoren über den Schweißtransformator und die Schweißstelle stoßartig entladen. Es ergeben sich eine hohe Leistung zu Beginn der Schweißung bis zu einem Spitzenwert und ein nachfolgendes Abklingen des Stroms (s. Bild: KE – Schweißen: Strom- und Spannungsverlauf). Es sind zahlreiche Varianten der Stromerzeugung und -steuerung zur impulsweisen Entladung mit fester oder variabler Pulsform bekannt geworden; so werden zum Beispiel mehrere Teilimpulse unterschiedlicher Energie empfohlen.[7]

Netzanschluss[Bearbeiten | Quelltext bearbeiten]

Die spezielle Charakteristik des Stromverbrauches von Widerstandspressschweißmaschinen durch intermittierenden, oftmals auch einphasigen Betrieb mit hohen Lastspitzen und häufig nicht sinusförmigem Verlauf von Strom und Spannung verlangt besondere Beachtung beim Netzanschluss. Diese Besonderheiten werden im DVS-Merkblatt 2918 ausführlich beschrieben.[8]

Kühlsystem[Bearbeiten | Quelltext bearbeiten]

Das Kühlsystem kann aus mehreren Kühlkreisen für die Elektroden oder Schweißwerkzeuge, den Transformator und die Steuerung bestehen. Beim Anschluss muss auf ausreichende Zu- und Abflussmengen geachtet werden. Die jeweilige Zulauftemperatur sollte unter 25 °C liegen.

Einzelnachweise[Bearbeiten | Quelltext bearbeiten]

- ↑ a b c DIN ISO 669:2001-06: "Widerstandsschweißeinrichtungen - Mechanische und elektrische Anforderungen"

- ↑ a b c d e DVS: "Steuerungen und Leistungsteile für das Widerstandsschweißen", DVS-Merkblatt 2904, 2010

- ↑ DVS : "Empfehlungen für die Auswahl und das Vergleichen von Widerstandspunkt-, Buckel und Nahtschweißeinrichtungen sowie Widerstandspunkt- und Nahtschweißgeräten", DVS Merkblatt 2907, 1991

- ↑ DVS 2937: "Widerstandsschweißen mit Industrieroboter"; DVS-Merkblatt 2937, 1990

- ↑ DVS 2937-2: "Schweißenergiesysteme für Widerstandsschweißroboter, die Gestaltung des Sekundärkreises und der Peripherie", DVS-Merkblatt 2937-2, 2001

- ↑ Patent US6321167: RESISTANCE-WELDING POWER SUPPLY APPARATUS. Veröffentlicht am 1998, Erfinder: Takashi Jochi, Mikio Watanabe.

- ↑ Patent DE102009008373: Verfahren zum Kondensator-Entladungssschweißen zur Verbindung metallischer Bauteile und Schweißeinheit zur Durchführung des Verfahrens. Veröffentlicht am 2009, Erfinder: M. Hirn, R. Hirn.

- ↑ DVS : "Widerstandspressschweißmaschinen, Netzanschluss und Energieumsetzung", DVS Merkblatt 2918, 1979