Gütesicherung beim Widerstandsschweißen

Durch Maßnahmen der Gütesicherung soll beim Widerstandspunkt-, -buckel und -nahtschweißen gewährleistet werden, dass die erwartete Verbindungsqualität durch den Schweißprozess erreicht wird. Die Grundlagen der Gütesicherung werden in der EN ISO 14554[1] und im DVS-Merkblatt 2915[2] dargestellt. Die EN ISO 14554 beschreibt die erforderlichen Gütesicherungsmaßnahmen, das DVS-Merkblatt 2915 deren Ablauf.

Anforderungen[Bearbeiten | Quelltext bearbeiten]

Die Gütesicherung umfasst alle Anforderungen an die Konstruktion, den Werkstoff, den Fertigungsprozess und das Personal, um die erwartete Verbindungsqualität zu erreichen. Eine wesentliche Voraussetzung für die Verbindungsgüte ist die Schweißbarkeit, die von der Schweißeignung des Werkstoffs, der Schweißsicherheit der Konstruktion und der Schweißmöglichkeit der Fertigung abhängt.

Konstruktion[Bearbeiten | Quelltext bearbeiten]

Die Konstruktion sollte "schweißgerecht" sein und es muss der Nachweis ausreichender Tragfähigkeit durch Berechnung und Versuch erbracht werden. Die erforderlichen Überlappungen und Flanschbreiten müssen vorhanden sein. Nebenschluss durch konstruktive Gestaltung und durch die Vorrichtungen und Werkszeuge muss ausgeschlossen werden. Je nach Anforderungen sind die Sicherheitsklassen und die Ausführungsbedingungen festzulegen. Die Schweißvorrichtung und das Schweißwerkzeug müssen die sichere Ausführung des Schweißprozesses gewährleisten. Die zulässigen Spaltbreiten müssen eingehalten werden können. Die dem Schweißen vorgelagerten Fertigungsprozesse (Stanzen, Biegen, Pressen) müssen auf das nachfolgende Punktschweißen abgestimmt werden.

Werkstoff[Bearbeiten | Quelltext bearbeiten]

Die zu schweißenden Werkstoffe müssen hierzu geeignet sein. Die EN ISO 18278-1[3] definiert die Schweißeignung metallischer Werkstoffen durch die Fähigkeit:

- die Schweißung laufend herzustellen;

- den auftretenden Betriebsbelastungen zu widerstehen.

Bestimmte physikalische Materialeigenschaften sind für die Schweißeignung besonders bedeutsam:

- gleiche oder nah beieinander liegende Schmelztemperatur,

- geringe elektrische Leitfähigkeit,

- geringe thermische Leitfähigkeit,

- hohe Warmverformbarkeit.

Fertigung[Bearbeiten | Quelltext bearbeiten]

Schweißgeräte[Bearbeiten | Quelltext bearbeiten]

Anforderungen[Bearbeiten | Quelltext bearbeiten]

Im Fertigungsprozess entsteht die Schweißverbindung durch das Wirken der parametrierten Schweißeinrichtung auf die zu verbindenden Werkstücke. Um die gewünschte Qualität zu erreichen, muss die Schweißeinrichtung für den Schweißprozess geeignet sein. Das betrifft den mechanischen Aufbau ebenso wie die Steuerungen und Leistungsteile. Die Vorrichtungen und Schweißwerkszeuge müssen angemessen eingerichtet und die Schweißeinstellwerte zweckmäßig eingestellt sein. Diese Forderungen können nur erfüllt werden, wenn die Schweißeinrichtungen über genügende Einstellreserven (Elektrodenkraft, Nachsetzverhalten, Schweißstrom) verfügen.

Einrichten und Einstellen[Bearbeiten | Quelltext bearbeiten]

Werden Schweißteile zum ersten Mal gefertigt oder wird die Fertigung erneut aufgenommen, muss die Maschine und Steuerung eingerichtet werden. Für die Massenfertigung müssen die Vorrichtungen bzw. Schweißwerkzeuge ausgewechselt und deren Kühlsystem angeschlossen werden. Für große Werkzeuge muss auf eine gleichmäßige Stromverteilung geachtet werden (z. B. für ausgedehnt angeordnete Buckelschweißverbindungen). Unterschiedliche Eintauchtiefe der Vorrichtung oder des Werkstücks ändert den Scheinwiderstand der Schweißmaschine und damit den Schweißstrom. Das muss bei der Parametereinstellung berücksichtigt werden. In Abhängigkeit von der Schweißaufgabe müssen die Schweißparameter eingestellt werden.

Überwachen[Bearbeiten | Quelltext bearbeiten]

Während der Fertigungszeit muss das gesamte Fertigungssystem überwacht werden, um sicherzustellen, dass die Gütesollwerte eingehalten werden. Bei Abweichungen muss rechtzeitig reagiert werden. Die Ursachen der Qualitätsabweichung müssen ergründet und abgestellt werden, sei es innerhalb der Schweißfertigung oder vorgelagerter Fertigungsprozesse.

Personal[Bearbeiten | Quelltext bearbeiten]

Die Gütesicherung sollte in die Hände einer verantwortlichen Aufsichtsperson gelegt werden, die bei der Wahl der Werkstoffe und der schweißgerechten Konstruktion beratend tätig wird. Die Auswahl der Schweißeinrichtung, der Vorrichtungen, Werkzeuge und Elektrodenwerkstoffe gehört zu den Aufgaben der Aufsichtsperson. Sie ist ebenso verantwortlich für die ordnungsgemäße Funktion der Schweiß- und Überwachungseinrichtungen, für eine optimale Parametereinstellung der Geräte und für die Einhaltung aller technologischen Vorgaben, wie sie in einer Schweißanweisung durch ihn festgelegt wurden. Diese Aufgaben lassen sich nur bei entsprechender Qualifikation wahrnehmen.

Gütemerkmale und Gütesicherung in der Produktion[Bearbeiten | Quelltext bearbeiten]

Gütemerkmale[Bearbeiten | Quelltext bearbeiten]

Je nach Bauteilanforderungen werden unterschiedliche Kriterien für die Schweißnahtgüte festgelegt. Die Einhaltung dieser Vorgaben muss nachgewiesen werden. Der Einsatz von Geräten für die Online-Überwachung ist eine kostengünstige Verfahrensweise.

Gütesicherung[Bearbeiten | Quelltext bearbeiten]

Stufen der Gütesicherung[Bearbeiten | Quelltext bearbeiten]

Nach dem DVS-Merkblatt 2915-1[2] ist die Gütesicherung in vier Stufen durchzuführen:

- Einrichten der Schweißeinrichtung mit allen Vorrichtungen und Werkzeugen und Einstellen der Schweißparameter nach den Ergebnissen durchgeführter Schweißversuche und zerstörender Prüfung der geschweißten Proben oder Bauteile.

- Schweißversuche am Bauteil oder an besonderen für die Schweißverbindung am Bauteil typischen Prüfstücken. Zerstören der ersten Bauteile und Ermitteln der Abmessungen der

Schweißungen und/oder des Tragverhaltens nach den vorgegebenen Kriterien; Einrichten und Kalibrieren von Onlineüberwachungseinsrichtungen.

- Freigabe der Produktion.

- Überwachen der Produktion in Abhängigkeit von der vorgeschriebenen Sicherheitsklasse

- Sicherheitsklasse A: Stichprobenprüfung und zusätzlichem Überwachen der Schweißbedingungen durch Meß- und/oder Prozessüberwachungseinrichtungen.

- Sicherheitsklasse B: Stichprobenprüfung (Probenart, Bauteilprüfung, Prüfkriterien, Randbedingungen, Prüfungsdurchführung und -häufigkeit der Probenahme sind vom Produkt und den Schweißbedingungen abhängig). Eventuell zusätzliches Überwachen durch Meß- und/oder Prozeßüberwachungseinrichtungen.

- Sicherheitsklasse C: Stichproben nur nach Elektrodenwechsel.

Die Ergebnisse der Überwachung sollten dokumentiert und statistisch ausgewertet werden, um rechtzeitige Maßnahmen bei Überschreiten der Toleranzgrenzen einzuleiten.

Qualitätsregelkreise[Bearbeiten | Quelltext bearbeiten]

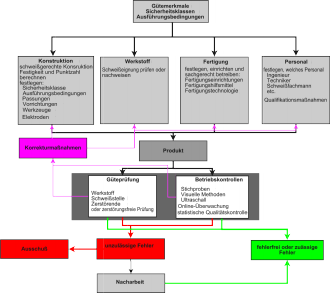

Die Qualitätssicherung und -überwachung wird innerhalb der Schweißfertigung oft in Qualitätsregelkreisen organisiert. Nebenstehendes Bild zeigt ein Qualitätssicherungskonzept bei der Herstellung von Karosseriekomponenten mit drei Qualitätsregelkreisen (QRK)[4].

- QRK 1:

Der erste Prozessregelkreis ist prozessnah und umfasst die technischen Regler der Schweißeinrichtung einschließlich der Prozessstabilisierung durch Konstantstromregelung (KSR) und intelligente Regler. So soll ein optimaler Schweißprozess gewährleistet werden. Die Wartung am Fertigungs- oder Montagearbeitsplatz sichert störungsfreies Produzieren. Beobachtung des Schweißens durch den Bediener und visuelle Begutachtung des Schweißergebnisses sind eine erste Qualitätsbewertung direkt am Fertigungsarbeitsplatz. Treten Störungen auf, werden diese durch den Bediener oder durch einen Instandhalter beseitigt. Der Teilefluss wird in der Regel nur unwesentlich eingeschränkt und auch nur dann, wenn Prozessstörungen auftreten. Eine direkte Qualitätsaussage für einzelne Schweißverbindungen kann nur durch eine Online-Prozessüberwachung getroffen werden.

- QRK 2:

Innerhalb des zweiten Qualitätsregelkreis wird die Qualität von Schweißverbindungen nach Verlassen des Fertigungsarbeitsplatzes stichprobenartig an gesonderten Prüfarbeitsplätzen geprüft. Bei Qualitätsbeanstandungen wird der Teilefluss unterbrochen. Ursachen für mangelnde Qualität müssen ermittelt und abgestellt werden. Das kann zu längeren Fertigungsunterbrechungen führen, da bereits eine größere Teilemenge betroffen ist und bis zum Zeitpunkt des Einsetzens der Störung zurückgeprüft werden muss.

- QRK 3:

Im Produktregelkreis wird das gesamte Produkt, das verschiedene Fertigungs-/Montagearbeitsplätze durchlaufen hat, einer Gesamtprüfung unterzogen.

Alle Regelkreise liefern Informationen für die Verbesserung vorgelagerter Prozesse.

Einzelnachweise[Bearbeiten | Quelltext bearbeiten]

- ↑ EN ISO14554-1 "Widerstandsschweißen metallischer Werkstoffe" Teil 1: "Umfassende Qualitätsanforderungen"; Teil 2: "Elementare Qualitätsanforderungen"

- ↑ a b c d DVS–Deutscher Verband für Schweißen und verwandte Verfahren e.V.: Gütesicherung beim Punkt-, Buckel- und Rollennahtschweißen, DVS-Merkblatt 2915-1, 1979.

- ↑ Widerstandsschweißen. Schweißeignung. Teil 1: Bewerten der Schweißeignung zum Widerstandspunkt-, Rollennaht- und Buckelschweißen von metallischen Werkstoffen, EN ISO 18278-1:2004

- ↑ a b Haepp,H.J; Hopf,B.: Anforderungen an ein zukünftiges Qualitätssicherungssystem beim Laserschweißen mit dem Remote-Welding-Verfahren, Laser Magazin, 23(2006) H. 4