Einheitssignal

Einheitssignale sind normierte Analogsignale für die Übertragung von quasistatischen (sich langsam ändernden) Prozessgrößen, vorrangig in der Prozessautomation. Es handelt sich um elektrische oder pneumatische Signale.

Für diese Einheitssignale gibt es eine Fülle von Einheitsreglern und Messumformern (Transmitter) von verschiedenen Herstellern. Feldbusse verdrängen oder ergänzen das Einheitssignalkonzept.

Messumformer bzw. Sensoren messen Prozessgrößen (Temperatur, Füllhöhe usw.) und formen den Messwert in das Einheitssignal um, damit diese sicher übertragen und von Auswertegeräten mit Analogeingängen wie z. B. Anzeigen, Prozessleitsystemen, Speicherprogrammierbaren Steuerungen (SPS) oder einer Direct-Digital-Control-Gebäudeautomation (DDC) verarbeitet werden können.

Gängige Einheitssignale

[Bearbeiten | Quelltext bearbeiten]Zur Übertragung einer Prozessgröße an ein Auswertegerät können Strom- oder Spannungssignale aber auch pneumatische Drucksignale verwendet werden.

Stromsignale nach DIN IEC 60381-1

[Bearbeiten | Quelltext bearbeiten]- 0 mA … 20 mA

- 4 mA … 20 mA (mit versetztem Nullpunkt, genannt auch „lebender Nullpunkt“, englisch: offset zero, früher live-zero)[1]

Spannungssignale nach DIN IEC 60381-2

[Bearbeiten | Quelltext bearbeiten]- <0 V … 5 V

- 0 V … 10 V

- 1 V … 5 V (versetzter Nullpunkt)

- 2 V … 10 V (versetzter Nullpunkt)

- −10 V … 10 V (mit oder ohne versetztem Nullpunkt)

Ratiometrische Spannungssignale

[Bearbeiten | Quelltext bearbeiten]- 5 … 95 % (0,25 V … 4,75 V bei = 5 V)

- 10 … 90 % (0,5 V … 4,5 V bei = 5 V)

Pneumatisches Drucksignal nach DIN EN 60654-2

[Bearbeiten | Quelltext bearbeiten]- 0,2 bar … 1 bar

Praktische Anwendung in der Automatisierung

[Bearbeiten | Quelltext bearbeiten]In fast allen industriellen Anwendungen werden Signale mit versetztem Nullpunkt verwendet. Wenn dem Messbereichsanfang ein von 0 verschiedenes elektrisches Signal zugeordnet wird, kann eine Drahtbruchüberwachung realisiert werden. Man bezeichnet das von null abweichende Anfangssignal für 0 Prozent Messwert von 4 mA bzw. 0,2 bar auch als „versetzter Nullpunkt“. Ein Signal von 0 mA bzw. 0 bar ist somit immer ein sicherer Hinweis auf eine Störung.

Stromsignale werden gegenüber Spannungssignalen bevorzugt, da das Stromsignal unempfindlich ist gegenüber elektromagnetischen Störungen (z. B. verursacht durch Einschalten benachbarter Verbraucher) und Spannungsverlusten durch den Leitungswiderstand. Die Länge der Signalleitung ist nur durch die maximale Bürde (Widerstand), die durch die Stromquelle betrieben werden kann, begrenzt. Üblicherweise werden bis zu 1000 m als nutzbare Leitungslänge angegeben (Leitungstyp: J-Y(St)Y 2×2×0,8).

Darüber hinaus bietet das Stromeinheitssignal 4 mA … 20 mA den großen Vorteil, dass der Signalkreis permanent mit Energie versorgt wird. Diese Energie kann von Messumformern für die eigene Versorgung verwendet werden. In diesem Fall muss die SPS den Signalkreis mit Energie versorgen (passiver Sensor). Ein aktiver Sensor benötigt eine Fremdspeisung des eigenen Bedarfs. (Beispiele siehe Modulanordnung)

Ein früherer Nachteil der strombasierten Normsignale wie 0 mA … 20 mA und 4 mA … 20 mA zur Übertragung analoger Werte war jedoch, dass bei einem Test bzw. einer Fehlersuche der Stromkreis kurz aufgetrennt werden musste, denn für die Strommessung muss das Messinstrument in Reihe zum Empfänger „dazwischen“ geschaltet werden. Inzwischen sind Zangenstrommesser für diese niedrigen Messströme verfügbar,[2][3] sodass kein Auftrennen für die Strommessung mehr notwendig ist.

Bei spannungsbasierten Signalen wie 0 V … 10 V und 1 V … 10 V erfolgt die Messung parallel zum Empfänger, d. h. man berührt nur die beiden Kontakte mit den Messspitzen des Spannungsmessers, ohne dass man den Stromkreis auftrennen muss.

Auswertung und Umrechnung in der SPS/DDC

[Bearbeiten | Quelltext bearbeiten]Der Analogeingang der Steuerung/Regelung empfängt immer dieselbe elektrische Größe als Signal. Ohne Kenntnis des Messbereichs des Umformers ist es unmöglich, auf die physikalische Messgröße zurückzuschließen.

Häufig wird das Rohsignal mit 0 % … 100 % bezeichnet. Einfache SPS können nur mit diesen Werten rechnen.

Aufwändigere Leitsysteme und zeitgemäße SPS ermöglichen eine Umrechnung in die gemessene physikalische Größe.

Um diese Berechnung auszuführen, sind Messspanne und kleinster Messwert des Sensors nötig.

- Beispiel

Druckaufnehmer mit einem Messbereich von 500 mbar … 2000 mbar. Die Messspanne beträgt 1500 mbar, kleinster Messwert ist 500 mbar.

Bei einer linearen Kennlinie geschieht die Umrechnung nach folgender Formel:

Messwert = Rohwert × Messspanne + kleinster Messwert

Bei einem Rohwert von 50 % (12 mA bei 4 mA … 20 mA) ergibt das:

Druck = 50 % × 1500 mbar + 500 mbar = 1250 mbar

Ratiometrische Spannungsausgänge

[Bearbeiten | Quelltext bearbeiten]Bei Anwendungen mit stark schwankender Versorgungsspannung, wie etwa in Kfz-Bordnetzen, oder bei Spannungsversorgungen über Batterien oder Akkumulatoren, werden zunehmend ratiometrische Spannungsausgänge verwendet. Diese Ausgänge stellen den Messwert als Prozentsatz ihrer Versorgungsspannung dar. Diese Geräte brauchen keine Referenzspannungsquelle, die Schaltungen arbeiten komplett in Ratio zu ihrer Versorgungsspannung. Die Vorteile sind:

- Energie- und Kosteneinsparung durch Wegfall der Referenzspannungsquelle im Messumformer

- Möglichkeit zur Nutzung der Versorgungsspannung als Referenzspannung in der angeschlossenen Analog-Digital-Umsetzung und somit Energie- und Kosteneinsparung

- Wegfall einer aufwändigen Versorgungsspannungsstabilisierung in schwierigen Umgebungsbedingungen

- Geringere Störanfälligkeit des Ausgangssignals.

Nachteilig ist jedoch eine höhere Ungenauigkeit, wenn Spannungsquelle und -senke mit unterschiedlichen Versorgungsspannungen arbeiten, z. B. weil ein Spannungsabfall in den Versorgungsleitungen auftritt. Im Allgemeinen werden solche Schaltungen mit einer Gleichspannung von 5 V versorgt und stellen ein Ausgangssignal von 10 … 90 % ihrer Versorgungsspannung zur Verfügung, womit sich ein Nennspannungssignal 0,5 … 4,5 V ergibt, welches sich zum Industriestandard entwickelt hat.[4][5]

Pneumatisches Drucksignal

[Bearbeiten | Quelltext bearbeiten]Das pneumatische Signal setzt ein Druckluftnetz voraus. Es ist gut für explosionsgefährdete Anlagenteile geeignet. Seit Einführung eigensicherer Messumformer verliert das pneumatische Einheitssignal immer mehr an Bedeutung. Die entsprechenden Leitungen haben einen blauen Mantel zur Kennzeichnung, die Messumformer tragen das Kennzeichen „Ex i“.

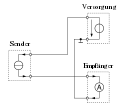

Modulanordnung

[Bearbeiten | Quelltext bearbeiten]Für die Übertragung des Stromsignals gibt es verschiedene Konzepte, die sich in der Anzahl verwendeter Leiter zum Sender (Sensor) unterscheiden.

-

Typ 2

-

Typ 3

-

Typ 4

Siehe auch

[Bearbeiten | Quelltext bearbeiten]Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ DIN EN 60688:2013: Elektrische Messumformer zur Umwandlung von elektrischen Wechselstromgrößen und Gleichstromgrößen in analoge oder digitale Signale (deutsche Fassung von IEC 60688:2012)

- ↑ Schwingungsmessgerät Fluke 810. Abgerufen am 30. Juli 2020 (deutsch).

- ↑ METRACLIP 63 | GOSSEN METRAWATT | CAMILLE BAUER | GMC-I Messtechnik. Abgerufen am 30. Juli 2020.

- ↑ Ekbert Hering, Gert Schönfelder (Hrsg.): Sensoren in Wissenschaft und Technik: Funktionsweise und Einsatzgebiete

- ↑ Datenblatt eines integrierten ratiometrischen Instrumentenverstärkers (PDF-Datei; 279 kB)