Heatsetting

Heatsetting (auch Thermofixierung) ist ein Begriff aus der Textilindustrie und bezeichnet den thermischen Prozess, der meist in Dampfatmosphäre oder trockener Hitze abläuft, um produzierten Fasern, Garnen und Geweben dimensionale Stabilität und auch andere wünschenswerte Eigenschaften, wie z. B. größeres Volumen, Widerstand gegen Falten oder erhöhte Temperaturbeständigkeit, zu verleihen.

Ziel

[Bearbeiten | Quelltext bearbeiten]

Sehr oft dient das Heatsetting dazu, den Garnen eine bessere Eigenschaft für Nachfolgeprozesse zu verleihen. Garne neigen oft, nachdem sie frischgesponnen, kabliert oder gezwirnt wurden, zu erhöhter „Kringelneigung“. Durch das Heatset-Verfahren kann man diese Eigenschaft beeinflussen oder beseitigen. Vor allem bei den Verarbeitungsstufen Spulen, Zwirnen, Weben, Tuften und Stricken kann eine starke Kringelneigung zu Verarbeitungsschwierigkeiten führen. Bei Garnen für die Teppichindustrie möchte man neben der Herabsetzung der Kringelneigung auch den Faserverbund stabilisieren bzw. fixieren. Dies gilt sowohl für Stapelfasern, als auch für Endlosfasern (BCF). Bei Kunstfasern kommt noch der Effekt dazu, dass das Garn an Volumen gewinnt. Man spricht hierbei von einer Zunahme des Bausches bzw. des Bulks. Darüber hinaus gibt es eine nicht unbedeutende Menge an Effektgarnen, unter anderem für die Teppichindustrie, z. B. zur Herstellung von Frieze-Teppichen, Shaggy-Teppichen, Trackles-Teppichen oder Texture-Teppichen, die man dem Heatset-Prozess unterzieht. Diese Garne werden in der Regel durch eine mechanische Texturierung zu Bögen, Knicken und Kringeln verformt. Meist geschieht das in einer sogenannten Stauchkammer (engl. stuffing box, twinrollbox). Um diese mechanischen Verformungen dauerhaft zu stabilisieren, schließt sich nach der Formgebung ein Heatsetprozess an. Alle Prozesse, mit denen man einem Textilmaterial eine der vorab genannten Eigenschaften mit Hilfe von Temperatur und/oder Feuchtigkeit verleihen möchte, nennt man Heatset-, Heatsetting- oder Set-Prozess. Weniger gebräuchlich ist der Begriff Thermofixieren. Speziell in der Teppichindustrie spricht man ausschließlich vom Heatsetting.

Verfahren

[Bearbeiten | Quelltext bearbeiten]Das Thermofixieren eines textilen Flächengebildes (Gewebe/Gestricke) geschieht meist in einer Spannrahmenmaschine. Zuerst werden die Kanten des Tuches auf beiden Seiten eingeklemmt oder eingenadelt und während des Maschinendurchlaufes festgehalten. Dadurch wird die geforderte Breitenschrumpfung bzw. -spannung eingestellt. Mittels einer Fördereinrichtung wird das Tuch kontinuierlich in die Maschine gefahren und dort zwischen Walzen in eine vordefinierte Längsspannung versetzt. Das Tuch, nun an allen Seiten festgehalten, wird durch mehrere Hitze- oder Feuchteabteilungen transportiert. Unter Einwirkung von Heißwasser, Wasserdampf oder Trockenhitze entpannen sich die Fasern und das Tuch schrumpft ein. Anschließend kommt es in einem Kühlabteil zu einer Fixierung des erreichten Zustandes. Da das Tuch wie in einem Rahmen eingeklemmt ist, passiert die Krumpfung nur bis zu einer voreingestellten Grenze und wird in diesem Zustand fixiert. Diese kontrollierte Schrumpfung ist notwendig, da die Fasern sonst erwünschte Materialeigenschaften, wie Dehnbarkeit oder Dichte, einbüßen könnten. Durch unterschiedliche Spannung, Temperatur und Durchlaufgeschwindigkeit, lässt sich der Prozess an verschiedene Materialien anpassen bzw. können individuelle Produktmerkmale gesteigert oder gedämpft werden.

Ursachen der Kringelneigung

[Bearbeiten | Quelltext bearbeiten]

Die Kringelneigung, also der Grund für das Auflösen des Faserverbandes bei geschnittenen Garnen (z. B. Cutpile Teppichen), beruht auf den technologischen Bedingungen der Gespinstherstellung und den physikalischen Fasereigenschaften. Unter technologischen Bedingungen der Gespinstherstellung wird in erster Linie das Fadendrehmoment verstanden. Das Bestreben eines gedrehten Fadens ist, sich dann zusammenzudrehen, wenn er in Form einer Schleife frei zwischen zwei festen Punkten aufgehängt wird. Er gibt hierbei einen Teil seiner Drehungen ab, die sich in Windungen zeigen, deren Drehungsrichtung der ursprünglichen Richtung aus Gleichgewichtsgründen entgegengesetzt ist. Ursache hierfür sind die durch die Garndrehung hervorgerufenen Spannungen, die Müller in der bekannten Verteilung angab. Mit zunehmender Drehung wird infolge der zunehmenden Zug- und Druckbeanspruchung der Fasern im Garnkörper die der Drehung entgegenwirkende Gesamtspannung größer. Sie kann so groß werden, dass der Fadenkern den auftretenden Druckspannungen nicht mehr gewachsen ist und ausknickt. Das Garn kringelt d. h. der Garnkörper strebt durch eine Anzahl von Drehungen in entgegengesetzter Richtung – die man auch als negative Drehungen bezeichnet – einen Gleichgewichtszustand an, in dem sich die inneren Torsionsspannungen aufheben. Der Faden knickt stets an einer solchen Stelle aus, an der infolge der Ungleichmäßigkeit ein kleiner Querschnitt vorliegt. Dieser hat im Spinnprozess eine größere Anzahl von Drehungen aufgenommen und unterliegt demnach höheren inneren Spannungen, die den Fadenkern letzten Endes durchknicken. Obgleich stärkere Garne weniger gedreht sind als feinere, steigt die innere Spannung entgegengesetzt der Garnnummer. Durch das Heatsetting wird diese Spannung umso mehr abgeschwächt, je gröber die Garnnummer ist. Eine weitere Aufgabe des Heatsettings ist neben der Verringerung des Kräuselvermögens eine gleichzeitige Fixierung der durch die Drehung auf das Garn übertragenen physikalischen Eigenschaften von Festigkeit und Dehnung.[1]

Chemische Vorgänge

[Bearbeiten | Quelltext bearbeiten]Es spielen sich, je nach dem mit welchen Garnmaterial man es zu tun hat, völlig unterschiedliche Vorgänge ab. Am genauestens untersucht ist das Dämpfen von Wollgarnen, weniger dagegen das Dämpfen von Kunstfasern und Baumwolle.

Wolle

[Bearbeiten | Quelltext bearbeiten]Nach Eintritt des Dampfes tritt schlagartig ein wirksamer Anstieg des Feuchtigkeitsgehaltes der Garne durch Garnaufheizung und durch Dampfkondensation ein. Nach Speakmann werden bei der gedehnten Wollfaser nun folgende Erscheinungen ausgelöst: Die Cystin-Seitenketten werden an der Schwefelbrücke einer Hydrolyse unterworfen, wobei das Cystin in Cystein und eine noch nicht isolierte Sulfonsäure übergeht.'

1. Wasserstoffbrücke zwischen Peptidgruppen (polare Bindung)

2. Cystinbrücke (kovalente Bindung)

3. Salzbrücke zwischen zwei Aminosäuren (ionische Bindung)

4. Hydrophobe Interaktion zwischen einem Valin- und einem Isolyein-rest (apolare Bindung)

Die gestrichelte Ellipse stellt den Bereich dar, aus welchem Wasser durch die hydrophobe Interaktion verdrängt wird.

An den durch Salzbildung entstandenen Brücken erfolgt eine Ionisation. Infolge der beim Dämpfen auftretenden Temperaturerhöhung in den Fasern tritt eine Schwingung der Moleküle ein, die zum Aufsprengen der Wasserstoffbrücken führt; damit werden Restvalenzen freigelegt, die in der Lage sind, sich mit dem Dipol Wasser abzusättigen. Das Wasser wirkt dann gewissermaßen als Schmiermittel zwischen den einzelnen Molekülen. Damit werden die Bindungen der Hauptketten untereinander durch die Seitenketten aufgehoben, die einzelnen Polypeptidketten können sich gegeneinander verschieben und die Spannungen finden ihren Ausgleich. Beim Weiterdämpfen des Garnes bilden sich zwischen den einzelnen Bausteinen der Hauptketten neue Seitenketten. Beim anschließenden Trocken des Garnes, d. h., bei dem innerhalb des Garnes stattfindenden Feuchtigkeitsausgleiches erfolgt wiederum Salzbildung und die Bildung von Wasserstoffbrücken. Die einzelnen Polypeptidketten sind dann nicht mehr gegeneinander verschiebbar und die Fasern haben ihre alte Festigkeit wiedergewonnen, ohne jedoch im Innern größere Spannungen aufzuweisen. Die Garn- bzw. Zwirndrehung ist fixiert. Der morphologische Aufbau der Fasern muss selbstverständlich beim Spannungsausgleich durch das Dämpfen mitberücksichtigt werden. Indem der Wollfaser sehr schnell die Temperatur zum Aufbrechen der Wasserstoffbrücken und der Wasserdampf zur Hydrolyse für die Cystinbrücken zur Verfügung steht, ist eine relativ schnelle Drallberuhigung möglich, die in etwa den Werten eines autoklavenberuhigten Garnes entspricht; wobei die Dämpfqualität des Sewimatic Dämpfverfahrens, in Bezug auf die Gleichmäßigkeit der Feuchtigkeitsaufnahme wesentlich besser ist.

Kunstfaser

[Bearbeiten | Quelltext bearbeiten]

1. Amorphe Faserbereiche

2. Kristalline Faserbereiche

3. Bindungskräfte

Bei der Kunstfaser unterscheiden wir zwei Faserbereiche, den kristallinen (geordneten) Bereich und den amorphen (ungeordneten) Bereich. In kristallinen Faserbereichen wirken zwischen den eng parallel zueinander liegenden Polymeren physikalische Anziehungskräfte. Diese quer zur Faserachse wirkenden Kräfte machen die Festigkeit einer Faser aus. Wird auf die Faser Zug ausgeübt, dann verhindern diese Kräfte, dass die Faser zerreißt. Die amorphen Faserbereiche wirken dagegen als Gelenke der Fasern. Sie sind für die Biegefestigkeit der Faser verantwortlich. Darüber hinaus ermöglichen die amorphen Faserbereiche z. B. das Eindringen von Wasser oder Farbstoff.[2][3]

Was geschieht nun beim Dämpfvorgang. Bei zunehmender Erwärmung der Faser geraten ihre Moleküle in zunehmende Schwingung. Die durch Höhe und Dauer der Erwärmung beeinflussbare Schwingungszunahme hebt die elektrischen Bindungskräfte in der Faser auf; zuerst in den amorphen Bereichen, später in den kristallinen Bereichen und zuletzt in den Polymeren. Wie bei der Wolle werden nun die durch den Spinnvorgang eingebrachten Spannungen frei. Beim Trocknen bzw. abkühlen der Faser bauen sich die Bindungskräfte wieder neu auf, ohne dass sie im inneren Spannungen aufweisen.

| Art der Faserbereiche |

bewirken |

|---|---|

| kristalline | → Zugfestigkeit → Elastizität |

| amorphe | → Biegsamkeit → Wasseraufnahme → Färbbarkeit |

Das Problem bei Kunstfasern ist, dass die Abnahme der Bindungskräfte nur zwischen der sogenannten Glasübergangstemperatur – Beginn der Umwandlung der festen (erstarrten) amorphen Faserbereiche in einen viskoelastischen; leicht verformbaren Zustand – und dem Erweichungspunkt (auch die kristallinen Faserbereiche wechseln in den viskoelastischen Zustand über) stattfindet und der liegt bei Kunstfasern in einem relativ hohen Temperaturbereich.

| Material | Glasübergangstemperatur | Erweichungstemperatur |

|---|---|---|

| Polyester | 80…85 °C | 230…240 °C |

| Polyamid 6 | 80…85 °C | 180…200 °C |

| Polyamid 66 | 90…95 °C | 220…235 °C |

| Polypropylen | (−10)−0 °C | 160…165 °C |

Dieser Umstand erklärt auch, warum Wollmischungen mit Kunstfasern gemischt, schwerer zu beruhigen sind als reine Wolle. Eine Beruhigung von Kunstfaser ist erst über einen Temperaturbereich von 85 bis 95 °C möglich. Reine Wolle lässt sich dagegen bei diesen Temperaturen bereits sehr gut beruhigen.

Baumwolle

[Bearbeiten | Quelltext bearbeiten]Baumwolle spielt bezüglich des Verbunddämpfens eine eher untergeordnete Rolle, auch ist der genaue physikalische bzw. chemische Vorgang in der Faser nicht bekannt. Daher kann Baumwolle in den Betrachtungen vernachlässigt werden.

Anwendung in der Teppichindustrie

[Bearbeiten | Quelltext bearbeiten]Besonders bei Garnen für die Teppichindustrie und hier wiederum für Teppiche die geschnitten werden (engl. cut pile), trägt der Abbau der inneren Spannungen zu einer wesentlichen Qualitätssteigerung bei.

Teppicheinteilung

[Bearbeiten | Quelltext bearbeiten]

Bei Teppichen unterscheidet man zwei Grundformen. Das ist zum einen der Schlingen-Teppich (Loop-Pile) und zum anderen der geschnittene Teppich. Vor allem bei Cut-Pile-Teppichen und den damit verbundenen Varianten (Saxony, Shag, Frieze) ist der Heatset-Prozess von großer Bedeutung.

Tip-Definition

[Bearbeiten | Quelltext bearbeiten]

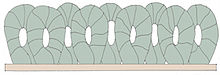

Wenn man ein Garn auseinanderschneidet, drehen sich ähnlich wie bei einer Schnur oder einem Seil die Enden auf und es entsteht eine Art „Pinsel“. Und genau das will man beim geschnittenen Teppich vermeiden und auf keinen Fall haben. Ein solcher Teppich hätte neben einem schlechteren Erscheinungsbild auch eine geringere Lebensdauer und, was noch interessanter ist, wie wissenschaftliche Untersuchungen gezeigt haben, auch physiologische Nachteile für den „Begeher“. Der Teppich ist nicht so elastisch und federt den Schritt des Benutzers nicht so gut ab, wie ein Teppich, der geheatsettet wurde. Ein Teppich, der also aus thermofixiertem Garn hergestellt wurde, ist somit höherwertig. In der Regel erkennt man einen geheatsetteten Teppich an seiner körnigen Struktur, im Fachjargon spricht man auch von einer „pinpoint tip definition“ also einem Erscheinungsbild ähnlich von Nadelspitzen.

Gängige Heatsetting-Verfahren

[Bearbeiten | Quelltext bearbeiten]In der Textilindustrie sind mehrere Heatset-Verfahren bekannt. Die wichtigsten werden hier vorgestellt.

Autoklav-Verfahren

[Bearbeiten | Quelltext bearbeiten]

Das älteste Verfahren ist das Autoklavverfahren. Hierbei handelt es sich um ein meist diskontinuierliches Verfahren. Beim Autoklav unterscheidet man zwischen Anlagen, die mit Vakuum arbeiten und solchen, die nur mit Druck arbeiten. Das textile Material wird in Form von Spulen oder Strängen in den Autoklaven eingebracht. Da fast alle Autoklaven Drücken ausgesetzt sind, werden diese im Allgemeinen in zylindrischer Form ausgebildet und in horizontaler Lage aufgestellt. Es gibt Autoklaven, die von einer Seite beladen und entladen werden, aber auch welche, die von einer Seite beladen und von der anderen Seite entladen werden. Autoklaven, die in vertikaler Lage aufgestellt werden, sind weniger verbreitet.

Steamatik-Verfahren

[Bearbeiten | Quelltext bearbeiten]

Für die Automation im Spinn-Spulverbund (engl. linkspinning) gibt es sogenannte Verbunddämpfer. Das weltweit erste Verfahren war das sogenannte Steamatic-Verfahren von Resch. Bei diesem Verfahren findet der Heatsetting-Vorgang zwischen einer Ringspinnmaschine und der Spulmaschine statt. Sobald die Ringspinnmaschine den Spinnvorgang beendet hat, werden die fertigen Spinnkopse automatisch dem Verbunddämpfer zugeführt. Dort werden die Spinnkopse in einem Vakuumverfahren gedämpft und in Sekunden wieder getrocknet. Anschließend werden die Kopse der Spulmaschine zugeleitet, wo diese dann zu einer Kreuzspule umgespult werden.

Für die Teppichindustrie finden zwei kontinuierliche Verfahren Anwendung: das Power-Heat-Set-Verfahren (entstanden aus dem Süssen-Heatset-Prozess) und das TVP-Verfahren, abgeleitet aus der Autoklaven-Technik.

Power-Heat-Set-Verfahren

[Bearbeiten | Quelltext bearbeiten]

Das Power-Heat-Set-Verfahren, auch als Süssen-Prozess bekannt, ist Anfang der 1970er Jahre entstanden und war eines der ersten kontinuierlichen Heatsetting-Verfahren weltweit. Das Verfahren war insofern revolutionär, als es als erstes Verfahren nicht mit Sattdampf unter Druck betrieben wurde, sondern mit einem überhitzten Dampfluftgemisch unter atmosphärischem Druck arbeitete. Auf Grund des Behandlungsprozesses (überhitztes Dampfluftgemisch) entstanden völlig neue Kollektionen von Teppichen. Beim Power-Heat-Set-Prozess werden die Fasern bzw. Garne an ihrer Oberfläche durch den vorhandenen Luftsauerstoff und die höheren Temperaturen leicht oxidiert. Diese feine Oxidationsschicht macht später den fertigen Teppich weniger empfindlich gegen Verschmutzungen. Die Schmutzpartikel haften weniger gut an den Fasern.

TVP-Verfahren

[Bearbeiten | Quelltext bearbeiten]Neben dem Power-Heat-Set-Verfahren gibt es auch das TVP Verfahren, das ebenfalls zu den kontinuierlichen Verfahren zählt. Beim TVP-Verfahren werden die Garne auf ein Band aufgelegt und über eine Schleuse in einen Drucktunnel, der bis zu 15 Meter lang sein kann, eingeführt und in diesem durch Sattdampf dem Heatsetting-Prozess unterzogen. Am Ende des Tunnels wird das Garn durch eine Schleuse aus dem Heatsetting Tunnel wieder ausgeführt. Das noch heiße und feuchte Garn wird anschließend getrocknet und gekühlt und dem Spulprozess zugeführt. Auf der Anlage können bis zu 36 Fäden verarbeitet werden.

Prozessdarstellung am Beispiel des Power-Heat-Set-Verfahrens

[Bearbeiten | Quelltext bearbeiten]

Beim Power-Heat-Set-Verfahren wird mit überhitztem Dampf in einem offenen System unter atmosphärischem Druck geheatsettet. Verarbeitet werden alle gängigen Materialien, die in der Teppichindustrie zur Anwendung kommen. Dazu gehören hauptsächlich Polyamid 6, Polyamid 66, Polypropylen, Acryl, PET, Polyester und Wolle.

Das unbehandelte Garn wird in Form von Spulen (bis zu 48 Stück) in einem Spulengatter vorgelegt. Mit einer Geschwindigkeit von bis zu 700 m/min wird das Garn von den Spulen abgezogen und dem Heatsetprozess zugeführt. Es gibt zwei grundsätzliche Transportmöglichkeiten für das Garn, zum einen, indem man das Garn geordnet als Kreis oder wie eine „8“ flach auf ein Band auflegt und dem Heatsetprozess zuführt, oder indem man es auf Seile aufwickelt, die als Polygon angeordnet das Garn dem Heatsetprozess zuführen. Bei Friezegarnen wird nur die Form des Bandtransportes gewählt. Friezegarne werden mit Hilfe einer speziellen Stauckkammer der Twinrollbox hergestellt. Der Heatsetprozess wird bei Temperaturen von 110 °C bis 200 °C durchgeführt in einem Dampfluftgemisch. Nach dem Heatset-Prozess wird das Garn wieder abgekühlt und mit Hilfe einer Spulmaschine zu Spulen aufgespult, In der Regel besteht der Power-Heat-Set-Prozess aus 6 Arbeitslinien mit je 8 Fäden (Ends). Mit diesem Verfahren lässt sich eine Tagesproduktion von ca. 10,5 Tonnen erzielen.

Umwelt

[Bearbeiten | Quelltext bearbeiten]Durch die zum Teil notwendigen hohen Temperaturen (über 200 °C) stellt die Thermofixierung ein energieaufwendiges Verfahren dar. Bei der Nassbehandlung ist die Abwasserbelastung durch ausgewaschene Chemikalien aus vorangegangenen Ausrüstungsschritten problematisch. Die Trockenbehandlung führt zu giftigen Abgasen, die nur zum Teil durch Filteranlagen reduziert werden. Häufig kommen zusätzlich Chemikalien (z. B. Vergilbungsschutzmittel) zum Einsatz, wodurch die Umweltbilanz weiter verschlechtert wird.

Literatur

[Bearbeiten | Quelltext bearbeiten]- Gleichmäßige Effekte beim Garndämpfen. In: Textilbetrieb. 1981, S. 29.

- H.-J. Henning, Cl. Sustmann: Untersuchungen über das Vakuumdämpfen von Wollgarnen. In: Melliand Textilberichte. 1966, S. 530

- Jens Holm Dittrich, Paul Naefe, Johann Kreitz: Verfahren zur Drallberuhigung von Wollgarnen durch Kurzzeitdämpfen. In: Melliand Textilberichte. 1986, S. 817

- Jens Holm Dittrich, Attila Bereck, Günter Blanckenburg: Untersuchungen über das Vergilben von Wollgarnen beim Dämpfen'. In: Melliand Textilberichte.1983

- Jens Holm Dittrich, Gesine Töpert: Ursachen der Vergilbung von Kammzugsbumps und Kreuzspulen bei der HF-Trocknung. In: Melliand Textilberichte. 1988, S. 288.

- Oskar Becker: Spannfäden in Wollgarnen. In: Melliand Textilberichte. 1977, S. 97

- H. Kranz GmbH & Co.: Verfahren zum Fixieren von Garnen. Patentanmeldung DP 3601099.5.

- W. Schefer: Veränderung der Wolle durch Wärmebehandlungen im Veredelungsbereich. Eidg. Materialprüfungs- und Versuchsanstalt, St. Gallen.

- Hans Erich Schiecke: Wolle als textiler Rohstoff. Verlag Schiele & Schön.

- K. Kröll: Trocknungstechnik. Band II/I, Springer Verlag, Heidelberg/Berlin/New York.

- Peter Toggweiler, Simon Gleich, Freddy Wanger, F. Steiner: Qualitätsverbesserung der mit Contexxor konditionierten Baumwollgarne. In: Melliand Textilberichte. Nr. 9, 1995.