Bandfilter (Verfahrenstechnik)

Als Bandfilter wird in der mechanischen Verfahrenstechnik ein Apparat zur Fest-Flüssig-Trennung bezeichnet, der als wesentliches Konstruktionselement ein Transportband enthält.

Bandfilter in der Mechanik

[Bearbeiten | Quelltext bearbeiten]Bandfilter sind kontinuierlich arbeitende horizontale Filter, die in der mechanischen Fest-Flüssig-Trennung Verwendung finden. Man unterscheidet mit Vakuum arbeitende Traggurt- und Taktbandfilter von Schwerkraftfiltern.

Bandfilter werden in Größen von 1 m² bis über 250 m² Filterfläche gebaut. Sie zeichnen sich aus durch gute Filterleistung, effektive Waschmöglichkeit für den Feststoff und eine gute Reinigbarkeit des Filtermediums.[1] Bandfilter sind gut geeignet für die Trennung von Suspensionen mit 3 bis 40 % Feststoff bei Partikelgrößen von 1 µm bis 100 µm. Die Suspensionstemperatur sollte dabei 95 °C nicht überschreiten. Aufgrund ihrer vielseitigen Anwendbarkeit kommen sie unter anderem in der chemischen Industrie, der Pharmazie, der Nahrungsmittelindustrie, der Umwelttechnik, der Farb- und Pigment- sowie der Mineralstoffindustrie und im Bergbau zum Einsatz.

Traggurtfilter

[Bearbeiten | Quelltext bearbeiten]Ein kontinuierlich umlaufender, elastischer Traggurt wird zwischen zwei Umlenkwalzen geführt und bildet an der Oberfläche mittels seitlicher Stege eine wannenförmige Mulde. In der Mulde läuft synchron ein endloses Filtertuch, das auf der Unterseite über getrennte Walzen zurückgeführt wird. Am Bandanfang erfolgt die gleichmäßige Aufgabe der Suspension. Das Filtrat fließt aufgrund der Schwerkraft durch das Filtertuch oder es wird durch ein anliegendes Vakuum durch dieses hindurchgesaugt und dann abgeleitet. Auf dem Filtertuch verbleibt der Feststoff und bildet den Filterkuchen. Am Bandende trennt sich an der hinteren Umlenkwalze das Filtertuch vom Traggurt. Der Traggurt läuft zur vorderen Umlenkwalze zurück. Das Filtertuch wird zu einer weiteren Walze transportiert, dort umgelenkt und der Filterkuchen abgeworfen. Anschließend wird das Filtertuch gewaschen und zurückgeführt.

An den Umlenkwalzen kommt es zu einer intensiven Verformung des Traggurtes. Deshalb muss der Traggurt aus dauerelastischem Material mit ausreichender Zugfestigkeit gefertigt sein. Zusätzlich soll er ausreichend chemisch, gegebenenfalls auch thermisch beständig sein. Früher wurden Traggurte aus Gummi hergestellt, heute kommen auch beständigere, besser zu reinigende Materialien zum Einsatz. Auch das Filtertuch muss gegen die herrschenden chemischen und thermischen Bedingungen beständig sein. Zusätzlich dürfen sich die Filtrationseigenschaft und die mechanische Stabilität im Einsatz nicht verändern. Traggurtfilter erreichen sehr hohe Feststoffleistungen und eignen sich insbesondere für die Filtration von Suspensionen mit grobkörnigen Stoffen.

Taktbandfilter

[Bearbeiten | Quelltext bearbeiten]Ein umlaufendes textiles Band, das taktweise (oder auch kontinuierlich, s. u. oszillierende Vakuumschalen) bewegt wird, dient als Filtermedium. Die Suspension wird gleichmäßig auf das Band aufgegeben, das Filtrat nach unten abgesaugt, der entstandene Filterkuchen bleibt auf der Oberseite des Bandes zurück und kann anschließend auf dem Filter gewaschen, extrahiert, entfeuchtet, mechanisch verdichtet oder thermisch entfeuchtet werden. Am Ende des Filters wird das Filtertuch auf einer Walze umgelenkt und der Filterkuchen abgeworfen. Nach der Kuchenabnahme erfolgt eine Reinigung des Filtertuches. Dabei wird das Filtertuch von der Kuchenseite, der Rückseite oder von beiden Seiten gespült.

Taktbandfilter werden je nach Anwendungsfall in Metall-, Edelstahl- oder Kunststoffausführung gebaut. Sie können in offener Rahmenbauweise, mit einer Abdeckhaube als Schutz gegen Staub und in gas- oder druckdichter Kastenbauweise ausgeführt werden. Dadurch lassen sich unterschiedliche Anwendungsfälle abdecken: Von der Mineralstoffindustrie mit grobkörnigen und abrasiven Produkten über die Farbstoffindustrie mit sehr feinen Partikeln bis hin zur Lebensmittel- und Pharmaindustrie mit GMP-Anforderung (Good Manufacturing Practice) und steriler Atmosphäre.

Man unterscheidet Taktbandfilter mit stationären Vakuumschalen und taktweiser Bewegung des Bandes von Taktbandfiltern mit oszillierenden Vakuumschalen und kontinuierlicher Bewegung des Bandes.

Mit stationären Vakuumschalen

[Bearbeiten | Quelltext bearbeiten]Mehrere meist gleich große Vakuumschalen liegen hintereinander auf dem Filterrahmen und sind fest an das Vakuum- und Filtratsystem angeschlossen. Während des Arbeitstaktes liegt Vakuum an, das Filtertuch steht still und wird durch das Vakuum und das Gewicht des Filterkuchens auf dem Stützgitter der darunterliegenden stationären Vakuumschale fixiert. Anschließend wird das Vakuum mit schnell öffnenden und schließenden Absperrorganen unterbrochen und die Vakuumschalen mit Umgebungsdruck belüftet. Dadurch wird das Filtertuch freigegeben und kann weitertransportiert werden. Die Länge des Bandtransportes pro Intervall entspricht der Zonenlänge einer Vakuumschale. An der Abnahmewalze wird der Filterkuchen abgeworfen. Sobald das Filtertuch auf die neue Zone transportiert worden ist, wird wieder Vakuum angelegt und der nächste Arbeitstakt beginnt. Die Tuchreinigung findet während des Bandrücktransportes statt.

Mit oszillierenden Vakuumschalen

[Bearbeiten | Quelltext bearbeiten]Bei diesem Verfahren sind die Vakuumschalen beweglich ausgeführt. Durch das Vakuum und das Gewicht des Filterkuchens sind sie am darüberliegenden Filtertuch fixiert und bewegen sich synchron mit ihm in Richtung Kuchenabnahme. Über elastische Filtratablauf-Schläuche sind die oszillierenden Vakuumschalen mit dem Vakuumsystem verbunden. Eine neue Variante arbeitet ohne elastische Schläuche. Sie besitzt eine Art linearen Steuerkopf, auf dem die Schalen gleiten und der sie mit dem statischen Vakuumsystem verbindet.[2] Nach der Unterbrechung des Vakuums befördert ein Hubzylinder die Vakuumschalen periodisch in ihre Ausgangslage zurück, während das Filtertuch mit stufenlos regelbarer Geschwindigkeit kontinuierlich weitertransportiert wird. Auch der Abwurf des Filterkuchens und die Reinigung des Filtertuches erfolgen kontinuierlich. Nach Erreichen der Ausgangslage beginnt der nächste Arbeitstakt.

Schwerkraftfilter

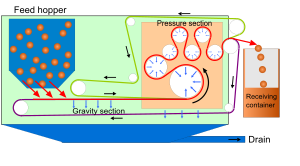

[Bearbeiten | Quelltext bearbeiten]Schwerkraftfilter dienen der vollautomatischen kontinuierlichen Reinigung von Flüssigkeiten, besonders Emulsion und Öl aus der Metallbearbeitung bei normalen Ansprüchen an den Reinheitsgrad. Ein endloses Metallgurtband läuft zwischen einer Antriebs- und einer Umlenkwalze und dient als Träger für das eigentliche Filtermedium. Gurtband und Filtermedium bilden eine Mulde, in die Suspension fließt. Auf dem Filtermedium baut sich hydrostatischer Druck auf, und das Filtrat fließt durch das Filtermedium nach unten. Auf dem Filtermedium lagert sich der Feststoff ab.

Der Antrieb mittels Getriebemotor und damit der Verbrauch des Filtermediums wird über einen Schwimmerschalter, abhängig von der Verschmutzung, gesteuert. Der Flüssigkeitsspiegel steigt bis zu einem Maximalniveau. Wird dieses erreicht, so löst der Schwimmerschalter einen Bandtakt aus. Gleichzeitig wird verbrauchtes Filtermedium in den Schmutzkasten befördert und frisches eingezogen. Unter dem Filter wird das Filtrat gesammelt und von dort weitergefördert.

Siehe auch

[Bearbeiten | Quelltext bearbeiten]Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ englische Internetseite zur Beschreibung von Bandfiltern.

- ↑ Klaus Luckert, Luckert, Klaus: Handbuch der mechanischen Fest-Flüssig-Trennung. Vulkan-Verl, Essen 2004, ISBN 3-8027-2196-9, S. 222 ff.