„3D-Siebdruckverfahren“ – Versionsunterschied

| [gesichtete Version] | [gesichtete Version] |

K verschoben in Unterkategorie |

Komplette Überarbeitung des Artikels. Fehlerhafte Referenzen wurden entfernt, Detailindormationen mit neuen Referenzen belegt, ein animiertes Prozessschema hochgeladen. |

||

| Zeile 1: | Zeile 1: | ||

'''3D-Siebdruck''' (engl. ''3D screen printing'') ist ein binderbasiertes, [[3D-Druck|additives Formgebungsverfahren]] aus der Verfahrensgruppe der Materialextrusion. 3D-Siebdruck verbindet hohe Auflösung mit hoher Produktivität. Beim 3D-Siedbruck wird mit einer [[Rakel]], Lage für Lage, eine [[Suspension (Chemie)|Suspension]] (Druckpaste) durch eine [[Druckform]] (Siebdrucksieb, Schablone) gedrückt. |

|||

3D-Siebdruck eignet sich für die Massenproduktion (5.000 bis mehrere Millionen Stück p.a.) von kleinen (Grundfläche 1 bis 50 mm), flachen (0,1 bis ca. 50 mm) Bauteilen mit hoher Detailauflösung (Strukturen ab 70 µm), Oberflächengüte ([[Mittenrauwert]], Ra = 2 µm) und hohem Verhältnis von Höhe zu Breite ([[Aspektverhältnis (Strukturierung)|Aspektverhältnis]], bis zu 100:1) <ref name=":0">{{Literatur |Autor=M. Dressler, S. Vasic |Titel=3D-Siebdruck: Filigrane keramische Bauteile in Großserie |Hrsg= |Sammelwerk=Keramische Zeitschrift |Band=71 |Nummer=5 |Auflage= |Verlag=Springer Verlag |Ort= |Datum=2019 |ISBN= |Seiten=52-55}}</ref>. Metallische und keramische Werkstoffe sind verarbeitbar; genauso wie Materialkombinationen. Eine Besonderheit ist die Herstellung abgeschlossener [[Kavität|Kavitäten]]. |

|||

Der 3D-Siebdruck ist einzuordnen in die Gruppe der [[Additive Fertigung|additiven Fertigungsverfahren]]. Er erlaubt die Erzeugung von geschlossenen Hohlräumen sowie die Verwendung als Massenherstellungsverfahren mit Bauarten zwischen 20 und 300 cm³/h, abhängig von den Strukturen und Werkstoffen. Er darf daher nicht verwechselt werden mit einer Reihe von generativen Fertigungsverfahren wie dem [[Selektives_Laserschmelzen|Selektiven Laserschmelzen (SLM)]], dem [[Elektronenstrahlschmelzen|Elektronenstrahlschmelzen (EBM)]] oder dem [[Lasersintern|selektiven Lasersintern (SLS)]], die umgangssprachlich unter dem Namen [[3D-Druck]] zusammengefasst werden. Der 3D-Siebdruck hat mit den oben genannten Verfahren gemein, dass die Bauteile Schicht für Schicht erzeugt werden. Jedoch beruht der Verfahrensansatz im Gegensatz zu den sogenannten 3D-Druck-Verfahren auf der Verwendung eines hochproduktiven Druckverfahrens, das in der Grafik-, Solar- und Leiterplattenindustrie breite Anwendung findet. Dabei wird eine pulverbasierte [[Suspension (Chemie)|Suspension]] mit Hilfe einer [[Rakel]] durch eine feste Druckmaske (Sieb) auf ein Substrat übertragen und getrocknet. Dieser Vorgang wird so lange wiederholt, bis die gewünschte Bauteilhöhe erreicht ist, und wird in einem abschließenden Prozessschritt [[Sintern|gesintert]]. |

|||

Das Verfahren ist patentiert <ref>{{Literatur |Titel=Anlage zur Herstellung von dreidimensionalen Siebdrucken |Datum=2013-05-23 |Online=https://patents.google.com/patent/DE202013004745U1/pt |Abruf=2019-12-31}}</ref>. |

|||

Das Verfahren wurde 1993 patentiert und seit 2004 am [[Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung|Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM)]] in Dresden weiterentwickelt.<ref name="a2"/><ref name="a3"/> |

|||

== Verfahrensablauf == |

== Verfahrensablauf == |

||

3D-Siebdruck gliedert sich in folgende Teilprozesse: |

|||

Der Ablauf des 3D-Siebdruckverfahrens kann in die vier folgenden Prozessschritte gegliedert werden:<ref name="a4"/> |

|||

# Herstellung eines sogenannten [[Grünkörper]]<nowiki/>s durch Wiederholung der Prozessschritte<ref name="a4" />: Fluten, Drucken und Aushärten bis zum Erreichen der gewünschten Grünkörper-Bauteilhöhe |

|||

=== Siebherstellung === |

|||

# ggf. mechanische Bearbeitung des Grünkörpers |

|||

Die schichtweise additive Herstellung der Bauelemente bedingt, dass für jedes Drucklayout eine separate Siebddruckmaske auf Grundlage von [[CAD]]-Daten hergestellt wird. Hierfür werden zumeist fotomechanische Verfahren eingesetzt. Die Druckform (Sieb) besteht aus einem Metall- oder Polymerdrahtgewebe, das mit einem lichtempfindlichen [[Polymer]] beschichtet und in einen Metallrahmen gespannt ist. Durch die gezielte Belichtung des Siebes, entsprechend der CAD-Daten des Layouts, wird die Polymerschicht lokal ausgehärtet. Nicht belichtete und ausgehärtete Bereiche werden ausgewaschen und es entsteht ein Negativ des Drucklayouts.<ref name="a1"/> Dieser Prozessschritt entspricht im Wesentlichen der Siebherstellung beim klassischen 2D-Siebdruck.[[Datei:Prozessschema des dreidimensionalen Siebdrucks.jpg|miniatur|Prozessschema des dreidimensionalen Siebdrucks<ref name="a4"/>]] |

|||

# Verfestigen des Grünkörpers durch [[Sintern]] |

|||

=== Siebdruckprozess === |

|||

Als Druckmaterial werden pulverbasierte Suspensionen eingesetzt, die im Wesentlichen aus dem zu verarbeitenden Werkstoff, einem Bindermaterial, einem [[Lösungsmittel|Lösemittel]] und einer Reihe von [[Additiv]]en bestehen. |

|||

[[Datei:3D screen printing scheme.webm|mini|3D-Siebdruck Prozesschema]] |

|||

Das Sieb wird in einem definierten Abstand zum Drucksubstrat positioniert, und mit Hilfe einer Flutrakel werden die offenen Maschen des Siebes mit dem Druckmaterial gefüllt. Mit Hilfe einer Druckrakel wird das Druckmaterial vom Sieb auf das Drucksubstrat übertragen. In einem anschließenden Trockenprozess wird das Lösemittel aus der Paste entfernt. Je nach verwendeter Paste, den Siebeigenschaften und den Druckparametern lassen sich somit Strukturen mit hoher geometrischer Auflösung (<100 [[Meter|µm]]) und Schichtdicken im Bereich von 8 bis 40 µm erzeugen.<ref name="a5" /> Der Druck- und Trockenprozess wird so lange wiederholt, bis die gewünschte Bauteilhöhe erreicht ist. Die einzelnen Lagen können durch die Nutzung unterschiedlicher Siebe in einem Bauteil beliebig gestaltet werden. So können binderhaltige dreidimensionale Bauteile mit Höhen bis zu einigen Zentimetern hergestellt werden.<ref name="a6" /> |

|||

<br /> |

|||

=== Fluten === |

|||

Mit einer Flutrakel wird die Druckpaste auf dem Siebdrucksieb gleichmäßig verteilt (Fluten). Das Fluten hat den Zweck, die Siebmaschen mit Druckpaste zu füllen. Beim Fluten findet noch kein Abdrucken statt. |

|||

=== Drucken === |

|||

Beim Drucken wird eine weitere Rakel, die sogenannte Druckrakel, über das Siebdrucksieb gezogen. Der Anpressdruck der Druckrakel ist so gewählt, dass das Siebgewebe beim Drucken bis auf die Oberfläche des Drucksubstrates heruntergedrückt wird. Durch den Kontakt des Siebes mit der Bedruckstoffoberfläche erfolgt die Übertragung der Druckpaste aus den gefüllten Siebmaschen auf die Oberfläche des Drucksubstrates. |

|||

[[Datei:Demonstratorbauteile für generative Fertigung durch 3D Metal Printing.tif|miniatur|Gesinterte Siebdruckteile]] |

[[Datei:Demonstratorbauteile für generative Fertigung durch 3D Metal Printing.tif|miniatur|Gesinterte Siebdruckteile]] |

||

=== |

=== Aushärten === |

||

Das Aushärten bzw. die [[Trocknung (Druckfarben)|Trocknung]] jeder Drucklage erfolgt durch thermisches Austreiben von Lösemitteln bzw. Wasser mit [[IR-Strahlung]] oder durch Aktivierung eines Härters z.B. durch [[UV-Strahlung]]. Im drucktechnischen Sprachgebrauch versteht man auch die Aktivierung eines Härters mit UV-Strahlung als "Trocknung". |

|||

Nach dem Siebdruckprozess besitzt das Bauteil zwar die gewünschte Form, jedoch müssen Binder und Additive, die das Pulvergerüst in Form gebracht haben, noch entfernt werden. Je nach verwendetem Bindersystem werden über eine [[Thermik|thermische]], [[Katalyse|katalytische]] oder Lösemittelentbinderung die überschüssigen Bestandteile zersetzt und entweichen rückstandslos aus dem porösen Pulverkörper, der folglich als Braunteil bezeichnet wird.<ref name="a4"/> |

|||

=== |

=== Grünbearbeitung === |

||

Sind die Prozessschritte Fluten/Drucken/Aushärten ausreichend oft wiederholt, liegt ein mechanisch stabiler, meist offenporöser Grünkörper vor. Im Grünkörper verklebt ein Binder die einzelnen Pulverteilchen miteinander. Grünkörper können mittels spanender Bearbeitungsverfahren (Bohren, Drehen, Fräsen, etc.) weiterverarbeitet werden, bzw. lassen sich durch Fügeverfahren mit anderen Grünkörpern zu komplexeren Gebilden zusammensetzen. |

|||

Damit das Bauteil seine Eigenschaften erhält, wird es in einem letzten Schritt, der Sinterung, auf eine [[Temperatur]] unterhalb der Schmelztemperatur erwärmt, bei der die Struktur durch das Schließen der restlichen Poren verdichtet wird.<ref name="a7"/> |

|||

== |

=== Sintern === |

||

Sintern ist eine Wärmebehandlung unterhalb der Schmelztemperatur des verdruckten Werkstoffes<ref>{{Literatur |Autor=W. Schatt, K. Wieters, B. Kieback |Titel=Pulvermetallurgie - Technologien und Werkstoffe |Hrsg=Springer Verlag |Sammelwerk= |Band= |Nummer= |Auflage= |Verlag= |Ort= |Datum= |ISBN=978-3-540-23652-8 |Seiten=}}</ref>. Beim Sintern bewirken Stofftransportvorgänge die Verdichtung des Pulverkörpers. Die Porosität sinkt, die [[Festigkeit]] steigt und die Außenmaße des gesinterten Bauteiles nehmen ab ([[Schwindung]]). Die Schwindung 3D-siebgedruckter Bauteile liegt zwischen 5-20% (linear)<ref name=":0" />. |

|||

Das 3D-Siebdruckverfahren bietet folgende Vorteile: |

|||

Vor dem Sintern werden die organischen Hilfsstoffe (Härter, Binder, etc.) aus dem Grünling entfernt (Entbinderung). Dies geschieht meist durch Wärmebehandlung (thermische Entbinderung) oder seltener durch Auswaschung mit Lösungsmitteln (Lösemittelentbinderung). Da die mit 3D-Siebdruck gedruckten Grünkörper offenporös sind, lassen sich hohe Aufheizraten während der Entbinderung realisieren. |

|||

=== Hohe Materialvielfalt === |

|||

Es lassen sich prinzipiell alle Werkstoffe verarbeiten, die in Pulverform verfügbar sind und deren Sintertemperatur über der erforderlichen Temperatur zum Austreiben des Binders liegen. Es sind alle industriell relevanten Werkstoffe, wie etwa [[Legierung]]en auf Basis von [[Stahl]], [[Nickel]], [[Kupfer]], [[Titan (Element)|Titan]] bis hin zu [[Keramik]]en, [[Glas|Gläsern]] und [[Hartmetall]]en, möglich.<ref name="a8"/> Zusätzlich besteht die Möglichkeit, Mehrkomponentensysteme durch Kombinieren verschiedener Materialklassen wie Metalle und Keramiken herzustellen. |

|||

== Druckpaste == |

|||

Druckpaste besteht im Allgemeinen aus folgenden Komponenten: |

|||

* Trägermedium (Wasser oder organisches Lösungsmittel) |

|||

* Feststoffteilchen (keramische oder metallische Partikel) |

|||

* Binder (verklebt die Feststoffteilchen nach dem Aushärten) |

|||

* Additive (dienen der [[Dispergierung (Lack)|Dispergierung]] der Feststoffpartikel, der Einstellung der [[Viskosität]] sowie Regulation des Trocknungs- und Benetzungsverhaltens) |

|||

Es ist möglich, in Druckpasten Pulver mit verschiedener Teilchengröße einzumischen. Es gibt keine Beschränkung hinsichtlich einer minimalen Teilchengröße. Die maximale Teilchengröße hängt von der Öffnungsweite des verwendeten Siebgewebes ab. |

|||

== Druckformen: Siebdrucksiebe und Schablonen == |

|||

=== Siebdrucksiebe === |

|||

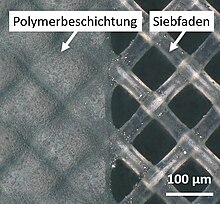

Siebdrucksiebe bestehen aus einem Metallrahmen mit einem straff gespannten Polymer- oder Metalldrahtgewebe, das in den Metallrahmen eingeklebt ist. Entsprechend des gewünschten Drucklayouts trägt das Siebgewebe eine Polymerschicht, die die nicht druckenden Areale des Siebgewebes verschließt. Dadurch ist sichergestellt, dass die Druckpaste nur durch diejenigen Stellen des Siebgewebes gedrückt wird, die für das Drucklayout erforderlich sind. Unterschiedliche Drahtmaterialien, Drahtdicken, Siebspannungen und Rahmengrößen sind kommerziell verfügbar. |

|||

[[Datei:Siebbild.jpg|mini|Nahaufnahme eines Siebdrucksiebes]] |

|||

<br /> |

|||

=== Schablonen === |

|||

Schablonen bestehen aus einem Metallrahmen in den statt eines Siebgewebes eine Metallfolie eingeklebt wurde. Die Metallfolie mit einer Dicke von 100 bis 500 µm enthält mittels Laserschneiden, chemischem Ätzen o.ä. Verfahren eingebrachte Öffnungen. Im Unterschied zu Siebdrucksieben zeichnen sich Schablonen durch eine höhere druckbare Schichtdicke aus. Jedoch sind Drucklayouts wie hohle Ringstrukturen nur schwer oder gar nicht mit Schablonen druckbar. |

|||

<br /> |

|||

== Eigenschaften == |

|||

=== Materialauswahl === |

|||

Mit 3D-Siebdruck lassen sich prinzipiell alle Werkstoffe verarbeiten, die in Pulverform verfügbar sind und deren Sintertemperatur über der erforderlichen Temperatur zum Austreiben des Binders liegt. Bisher gelang erfolgreich die Verarbeitung von industriell relevanten Werkstoffen, wie etwa [[Legierung]]en auf Basis von [[Stahl]] (1.4404, 1.4542), [[Nickel]], [[Kupfer]], [[Titan (Element)|Titan]] bis hin zu [[Keramik]]en, [[Glas|Gläsern]] und [[Hartmetall]]en.<ref>{{Literatur |Autor=M. Lindner, J. Rudolph, P. Bräuer, R. Werner, S. Riecker, T. Studnitzky, B. Kieback |Titel=Dreidimensionaler Siebdruck als material-, energie- und kosteneffiziente Fertigungsmethode für Komponenten elektromagnetischer Energiewandlungssysteme; Energie- und materialsparende Produktionstechniken. |Hrsg= |Sammelwerk= |Band= |Nummer= |Auflage= |Verlag=Internationaler ETG-Kongress 2013 – Energieversorgung auf dem Weg nach 2050 |Ort=Berlin |Datum=2013 |ISBN= |Seiten=}}</ref><ref>{{Literatur |Autor=M. Dressler, T. Studnitzky, B. Kieback |Titel=Additive manufacturing using 3D screen printing |Sammelwerk=2017 International Conference on Electromagnetics in Advanced Applications (ICEAA) |Verlag=IEEE |Ort=Verona, Italy |Datum=2017-09 |ISBN=978-1-5090-4451-1 |DOI=10.1109/ICEAA.2017.8065283 |Seiten=476–478 |Online=http://ieeexplore.ieee.org/document/8065283/ |Abruf=2019-12-31}}</ref><ref name="a8"/><ref>{{Internetquelle |autor=T. Studnitzky, A. Strauß |url=https://industrieanzeiger.industrie.de/technik/entwicklung/praezisionsbauteile-durch-siebdruck-hoch-drei/ |titel=Präzisionsbauteile durch Siebdruck hoch drei; Industrieanzeiger |werk= |hrsg= |datum=2011 |abruf=31.12.2019 |sprache=de}}</ref><ref name="a4" />Zusätzlich besteht die Möglichkeit zur Kombination unterschiedlicher Materialien wie Metalle und Keramiken. |

|||

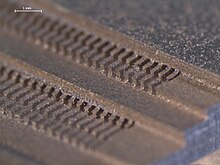

[[Datei:Überdruckte Kanalstruktur (3D-Siebdruck).jpg|miniatur|Überdruckte Kanalstruktur]] |

[[Datei:Überdruckte Kanalstruktur (3D-Siebdruck).jpg|miniatur|Überdruckte Kanalstruktur]] |

||

=== |

=== Bauteildesign === |

||

Eine hohe Gestaltungsfreiheit beim Design der Bauteile erhält man durch optionale Siebwechsel. |

Ideal zur Fertigung mit 3D-Siebdruck geeignet sind kleine (Grundfläche 1 bis 50 mm) und flache (Höhe 0,1 bis 50 mm) Bauteile, die keine oder nur wenige Ebenenwechsel aufweisen. Eine hohe Gestaltungsfreiheit beim Design der Bauteile erhält man durch optionale Siebwechsel. Dadurch ist der Druck komplexer Bauteile mit Überhängen, Hinterschneidungen oder geschlossenen Hohlräumen - die mit konventionellen Fertigungsverfahren gar nicht oder nur unwirtschaftlich herstellbar sind - möglich.<ref name="a8"/> Im Gegensatz zu anderen pulverbasierten generativen Verfahren wird kein stützendes Pulverbett benötigt. Dies spart den sogenannten "depowdering" Schritt und erlaubt die Herstellung komplett abgeschlossener Kavitäten sowie komplexer innerer Kanalstrukturen. Durch Wechsel des Druckmaterials während des Druckens lassen sich Bauteile mit gradiertem Materialaufbau herstellen. |

||

<br /> |

|||

=== |

=== Oberflächengüte === |

||

Im Vergleich zu anderen additiven Verfahren, wie dem [[Selektives Laserschmelzen|Selektiven Laserschmelzen]], |

Im Vergleich zu anderen additiven Verfahren, wie dem [[Selektives Laserschmelzen|Selektiven Laserschmelzen]], lassen sich Bauteile mit höherer [[Oberflächengüte]] (Ra = 2 µm)<ref name=":0" /> bei gleichzeitig hoher [[Präzision]] fertigen. Grund hierfür ist, dass in Druckpasten für 3D-Siebdruck Partikel mit geringerem [[Durchmesser]] (bis unter 1 µm) im Vergleich zu pulverbettbasierten Verfahren verwendet werden können. |

||

<br /> |

|||

=== Wandstärke === |

|||

Durch die Verwendung feiner Pulver sind Bauteilauflösungen ab etwa 70 µm sowie dünne Kanäle mit einem Wandabstand bis hinab zu 100 µm und Wandstrukturen mit einem Aspektverhältnis (Höhe/Breite) von bis zu 100:1 herstellbar. |

|||

<br /> |

|||

=== Tauglichkeit für die Großserienproduktion === |

=== Tauglichkeit für die Großserienproduktion === |

||

3D-Siebdruck ist ein Massenproduktionsverfahren mit besonderer Eignung für komplexe miniaturisierte Bauteile <ref name=":0" /><ref>{{Literatur |Autor=M. Dressler, T. Studnitzky, B. Kieback |Titel=Kostengünstige Mikrobauteile mit 3-D-Siebdruck |Hrsg=IVAM e.V. Fachverband für Mikrotechnik |Sammelwerk=Inno-Magazin |Band=20 |Nummer=62 |Auflage= |Verlag= |Ort= |Datum=2015 |ISBN= |Seiten=3-4}}</ref><ref>{{Literatur |Autor=S. Vasic |Titel=3-D Siebdruck revolutioniert additive Fertigung |Hrsg= |Sammelwerk=Sonderdruck Technische Rundschau |Band=111 |Nummer= |Auflage= |Verlag= |Ort= |Datum=2019 |ISBN= |Seiten=}}</ref>. Wichtig für die Produktivität des 3D-Siebdruckverfahrens ist eine möglichst hohe Schichtdicke jeder Drucklage (aktueller Stand der Technik: 5 – 150 µm mit Siebdrucksieben und > 150 µm mit Schablonen), eine kurze Aushärtezeit, eine hohe Anzahl von Bauteilen auf jedem Drucklayout sowie eine geringe Bauteilhöhe. |

|||

Als einziges additives Fertigungsverfahren weist das 3D-Siebdruckverfahren deutliche |

|||

Skaleneffekte auf, das heißt, es ist besonders für die Herstellung komplexer miniaturisierter Bauteile in Großserie geeignet. Zum einen können aufgrund der großen Druckfläche viele Bauteile in einem Druckprozess parallel hergestellt werden. Zum Anderen besteht die Möglichkeit, eine effiziente Fertigung mit hohem Durchsatz durch die Automatisierung der Druck-, Trocken- und Sinterprozesse umzusetzen.<ref name="a8"/> |

|||

Aufgrund der möglichen Grundfläche der Bauplattform (300 x 300 mm bis zu 500 x 500 mm) sind Bauraten bis zu 5000 cm³/h pro Druckstation realisierbar. Im Unterschied zu Press- oder Extrusionsverfahren, die z.T. erhebliche Werkzeugkosten und Werkzeugherstellungszeiten aufweisen, sind die Kosten und die Zeitdauer zur Herstellung von Siebdrucksieben wesentlich geringer. |

|||

Für die Großserienfertigung sind industrielle Liniensysteme mit automatisierten Druck- und Aushärtestationen sowie integrierten Ofensystemen erhältlich <ref>{{Internetquelle |autor= |url=https://www.exentis-group.com/ |titel=Systemanbieter für industrielle 3D-Siebdruckanlagen |werk= |hrsg= |datum= |abruf=31.12.2019 |sprache=}}</ref>. 3D-Siebdruck weist deutliche positive [[Skaleneffekt|Skaleneffekte]] auf. Das heisst eine Anlage mit doppeltem Ausbringen ist nicht doppelt so teuer, wie eine kleinere. |

|||

<br /> |

|||

== Anwendungsfelder == |

== Anwendungsfelder == |

||

| ⚫ | |||

| ⚫ | |||

* |

*Elektromaschinenbau (z. B. Stellmotoren, Elektrobleche) |

||

| ⚫ | |||

* Mikrosystemtechnik (z. B. Relais, Elektroden, Aktuatoren, integrierte Sensorik) |

|||

*Maschinenbau (z.B. Turbinendichtungen) |

|||

| ⚫ | |||

* |

* Mikrosystemtechnik (z. B. Elektroden, Aktuatoren, integrierte Sensorik) |

||

* Pneumatik (z. B. [[Magnetventil]]e) |

* Pneumatik (z. B. [[Magnetventil]]e) |

||

* Schmuckindustrie |

* Schmuckindustrie |

||

<br /> |

|||

== Einzelnachweise == |

== Einzelnachweise == |

||

<references> |

<references> |

||

Version vom 31. Dezember 2019, 21:27 Uhr

3D-Siebdruck (engl. 3D screen printing) ist ein binderbasiertes, additives Formgebungsverfahren aus der Verfahrensgruppe der Materialextrusion. 3D-Siebdruck verbindet hohe Auflösung mit hoher Produktivität. Beim 3D-Siedbruck wird mit einer Rakel, Lage für Lage, eine Suspension (Druckpaste) durch eine Druckform (Siebdrucksieb, Schablone) gedrückt.

3D-Siebdruck eignet sich für die Massenproduktion (5.000 bis mehrere Millionen Stück p.a.) von kleinen (Grundfläche 1 bis 50 mm), flachen (0,1 bis ca. 50 mm) Bauteilen mit hoher Detailauflösung (Strukturen ab 70 µm), Oberflächengüte (Mittenrauwert, Ra = 2 µm) und hohem Verhältnis von Höhe zu Breite (Aspektverhältnis, bis zu 100:1) [1]. Metallische und keramische Werkstoffe sind verarbeitbar; genauso wie Materialkombinationen. Eine Besonderheit ist die Herstellung abgeschlossener Kavitäten.

Das Verfahren ist patentiert [2].

Verfahrensablauf

3D-Siebdruck gliedert sich in folgende Teilprozesse:

- Herstellung eines sogenannten Grünkörpers durch Wiederholung der Prozessschritte[3]: Fluten, Drucken und Aushärten bis zum Erreichen der gewünschten Grünkörper-Bauteilhöhe

- ggf. mechanische Bearbeitung des Grünkörpers

- Verfestigen des Grünkörpers durch Sintern

Fluten

Mit einer Flutrakel wird die Druckpaste auf dem Siebdrucksieb gleichmäßig verteilt (Fluten). Das Fluten hat den Zweck, die Siebmaschen mit Druckpaste zu füllen. Beim Fluten findet noch kein Abdrucken statt.

Beim Drucken wird eine weitere Rakel, die sogenannte Druckrakel, über das Siebdrucksieb gezogen. Der Anpressdruck der Druckrakel ist so gewählt, dass das Siebgewebe beim Drucken bis auf die Oberfläche des Drucksubstrates heruntergedrückt wird. Durch den Kontakt des Siebes mit der Bedruckstoffoberfläche erfolgt die Übertragung der Druckpaste aus den gefüllten Siebmaschen auf die Oberfläche des Drucksubstrates.

Aushärten

Das Aushärten bzw. die Trocknung jeder Drucklage erfolgt durch thermisches Austreiben von Lösemitteln bzw. Wasser mit IR-Strahlung oder durch Aktivierung eines Härters z.B. durch UV-Strahlung. Im drucktechnischen Sprachgebrauch versteht man auch die Aktivierung eines Härters mit UV-Strahlung als "Trocknung".

Grünbearbeitung

Sind die Prozessschritte Fluten/Drucken/Aushärten ausreichend oft wiederholt, liegt ein mechanisch stabiler, meist offenporöser Grünkörper vor. Im Grünkörper verklebt ein Binder die einzelnen Pulverteilchen miteinander. Grünkörper können mittels spanender Bearbeitungsverfahren (Bohren, Drehen, Fräsen, etc.) weiterverarbeitet werden, bzw. lassen sich durch Fügeverfahren mit anderen Grünkörpern zu komplexeren Gebilden zusammensetzen.

Sintern

Sintern ist eine Wärmebehandlung unterhalb der Schmelztemperatur des verdruckten Werkstoffes[4]. Beim Sintern bewirken Stofftransportvorgänge die Verdichtung des Pulverkörpers. Die Porosität sinkt, die Festigkeit steigt und die Außenmaße des gesinterten Bauteiles nehmen ab (Schwindung). Die Schwindung 3D-siebgedruckter Bauteile liegt zwischen 5-20% (linear)[1].

Vor dem Sintern werden die organischen Hilfsstoffe (Härter, Binder, etc.) aus dem Grünling entfernt (Entbinderung). Dies geschieht meist durch Wärmebehandlung (thermische Entbinderung) oder seltener durch Auswaschung mit Lösungsmitteln (Lösemittelentbinderung). Da die mit 3D-Siebdruck gedruckten Grünkörper offenporös sind, lassen sich hohe Aufheizraten während der Entbinderung realisieren.

Druckpaste

Druckpaste besteht im Allgemeinen aus folgenden Komponenten:

- Trägermedium (Wasser oder organisches Lösungsmittel)

- Feststoffteilchen (keramische oder metallische Partikel)

- Binder (verklebt die Feststoffteilchen nach dem Aushärten)

- Additive (dienen der Dispergierung der Feststoffpartikel, der Einstellung der Viskosität sowie Regulation des Trocknungs- und Benetzungsverhaltens)

Es ist möglich, in Druckpasten Pulver mit verschiedener Teilchengröße einzumischen. Es gibt keine Beschränkung hinsichtlich einer minimalen Teilchengröße. Die maximale Teilchengröße hängt von der Öffnungsweite des verwendeten Siebgewebes ab.

Druckformen: Siebdrucksiebe und Schablonen

Siebdrucksiebe

Siebdrucksiebe bestehen aus einem Metallrahmen mit einem straff gespannten Polymer- oder Metalldrahtgewebe, das in den Metallrahmen eingeklebt ist. Entsprechend des gewünschten Drucklayouts trägt das Siebgewebe eine Polymerschicht, die die nicht druckenden Areale des Siebgewebes verschließt. Dadurch ist sichergestellt, dass die Druckpaste nur durch diejenigen Stellen des Siebgewebes gedrückt wird, die für das Drucklayout erforderlich sind. Unterschiedliche Drahtmaterialien, Drahtdicken, Siebspannungen und Rahmengrößen sind kommerziell verfügbar.

Schablonen

Schablonen bestehen aus einem Metallrahmen in den statt eines Siebgewebes eine Metallfolie eingeklebt wurde. Die Metallfolie mit einer Dicke von 100 bis 500 µm enthält mittels Laserschneiden, chemischem Ätzen o.ä. Verfahren eingebrachte Öffnungen. Im Unterschied zu Siebdrucksieben zeichnen sich Schablonen durch eine höhere druckbare Schichtdicke aus. Jedoch sind Drucklayouts wie hohle Ringstrukturen nur schwer oder gar nicht mit Schablonen druckbar.

Eigenschaften

Materialauswahl

Mit 3D-Siebdruck lassen sich prinzipiell alle Werkstoffe verarbeiten, die in Pulverform verfügbar sind und deren Sintertemperatur über der erforderlichen Temperatur zum Austreiben des Binders liegt. Bisher gelang erfolgreich die Verarbeitung von industriell relevanten Werkstoffen, wie etwa Legierungen auf Basis von Stahl (1.4404, 1.4542), Nickel, Kupfer, Titan bis hin zu Keramiken, Gläsern und Hartmetallen.[5][6][7][8][3]Zusätzlich besteht die Möglichkeit zur Kombination unterschiedlicher Materialien wie Metalle und Keramiken.

Bauteildesign

Ideal zur Fertigung mit 3D-Siebdruck geeignet sind kleine (Grundfläche 1 bis 50 mm) und flache (Höhe 0,1 bis 50 mm) Bauteile, die keine oder nur wenige Ebenenwechsel aufweisen. Eine hohe Gestaltungsfreiheit beim Design der Bauteile erhält man durch optionale Siebwechsel. Dadurch ist der Druck komplexer Bauteile mit Überhängen, Hinterschneidungen oder geschlossenen Hohlräumen - die mit konventionellen Fertigungsverfahren gar nicht oder nur unwirtschaftlich herstellbar sind - möglich.[7] Im Gegensatz zu anderen pulverbasierten generativen Verfahren wird kein stützendes Pulverbett benötigt. Dies spart den sogenannten "depowdering" Schritt und erlaubt die Herstellung komplett abgeschlossener Kavitäten sowie komplexer innerer Kanalstrukturen. Durch Wechsel des Druckmaterials während des Druckens lassen sich Bauteile mit gradiertem Materialaufbau herstellen.

Oberflächengüte

Im Vergleich zu anderen additiven Verfahren, wie dem Selektiven Laserschmelzen, lassen sich Bauteile mit höherer Oberflächengüte (Ra = 2 µm)[1] bei gleichzeitig hoher Präzision fertigen. Grund hierfür ist, dass in Druckpasten für 3D-Siebdruck Partikel mit geringerem Durchmesser (bis unter 1 µm) im Vergleich zu pulverbettbasierten Verfahren verwendet werden können.

Wandstärke

Durch die Verwendung feiner Pulver sind Bauteilauflösungen ab etwa 70 µm sowie dünne Kanäle mit einem Wandabstand bis hinab zu 100 µm und Wandstrukturen mit einem Aspektverhältnis (Höhe/Breite) von bis zu 100:1 herstellbar.

Tauglichkeit für die Großserienproduktion

3D-Siebdruck ist ein Massenproduktionsverfahren mit besonderer Eignung für komplexe miniaturisierte Bauteile [1][9][10]. Wichtig für die Produktivität des 3D-Siebdruckverfahrens ist eine möglichst hohe Schichtdicke jeder Drucklage (aktueller Stand der Technik: 5 – 150 µm mit Siebdrucksieben und > 150 µm mit Schablonen), eine kurze Aushärtezeit, eine hohe Anzahl von Bauteilen auf jedem Drucklayout sowie eine geringe Bauteilhöhe.

Aufgrund der möglichen Grundfläche der Bauplattform (300 x 300 mm bis zu 500 x 500 mm) sind Bauraten bis zu 5000 cm³/h pro Druckstation realisierbar. Im Unterschied zu Press- oder Extrusionsverfahren, die z.T. erhebliche Werkzeugkosten und Werkzeugherstellungszeiten aufweisen, sind die Kosten und die Zeitdauer zur Herstellung von Siebdrucksieben wesentlich geringer.

Für die Großserienfertigung sind industrielle Liniensysteme mit automatisierten Druck- und Aushärtestationen sowie integrierten Ofensystemen erhältlich [11]. 3D-Siebdruck weist deutliche positive Skaleneffekte auf. Das heisst eine Anlage mit doppeltem Ausbringen ist nicht doppelt so teuer, wie eine kleinere.

Anwendungsfelder

- Chemische/Pharmazeutische Industrie (z.B. Mikro-Mischer und -Reaktoren)

- Elektromaschinenbau (z. B. Stellmotoren, Elektrobleche)

- Energietechnik (z.B. Elektronikkühlung, Brennstoffzellenkomponenten)

- Maschinenbau (z.B. Turbinendichtungen)

- Mikrosystemtechnik (z. B. Elektroden, Aktuatoren, integrierte Sensorik)

- Pneumatik (z. B. Magnetventile)

- Schmuckindustrie

Einzelnachweise

- ↑ a b c d M. Dressler, S. Vasic: 3D-Siebdruck: Filigrane keramische Bauteile in Großserie. In: Keramische Zeitschrift. Band 71, Nr. 5. Springer Verlag, 2019, S. 52–55.

- ↑ Anlage zur Herstellung von dreidimensionalen Siebdrucken. 23. Mai 2013 (google.com [abgerufen am 31. Dezember 2019]).

- ↑ a b M. Jurisch, T. Studnitzky, O. Andersen, B. Kieback: 3D-Siebdruck – Vorreiter für die flexible generative Fertigung; Ingenieur Werkstoffe (2013).

- ↑ W. Schatt, K. Wieters, B. Kieback: Pulvermetallurgie - Technologien und Werkstoffe. Hrsg.: Springer Verlag. ISBN 978-3-540-23652-8.

- ↑ M. Lindner, J. Rudolph, P. Bräuer, R. Werner, S. Riecker, T. Studnitzky, B. Kieback: Dreidimensionaler Siebdruck als material-, energie- und kosteneffiziente Fertigungsmethode für Komponenten elektromagnetischer Energiewandlungssysteme; Energie- und materialsparende Produktionstechniken. Internationaler ETG-Kongress 2013 – Energieversorgung auf dem Weg nach 2050, Berlin 2013.

- ↑ M. Dressler, T. Studnitzky, B. Kieback: Additive manufacturing using 3D screen printing. In: 2017 International Conference on Electromagnetics in Advanced Applications (ICEAA). IEEE, Verona, Italy 2017, ISBN 978-1-5090-4451-1, S. 476–478, doi:10.1109/ICEAA.2017.8065283 (ieee.org [abgerufen am 31. Dezember 2019]).

- ↑ a b T.Studnitzky, A. Strauß: Präzisionsbauteile durch Siebdruck hoch drei; Industrieanzeiger 2011[9] T. Studnitzky, A. Strauß, O. Andersen, G. Stephani, G. Walther, P. Quadbeck, J. Trapp, B. Kieback: Suspensions- und Pastentechnologie zur Herstellung von PM-Werkstoffen und Bauteilen. In Kolaska, H. ; Fachverband Pulvermetallurgie -FPM-: Formgebung: Chancen der Pulvermetallurgie : Vorträge und Ausstellerbeiträge des Hagener Symposiums am 25. und 26. November 2010 in Hagen; Hagen : Heimdall, 2010, S.223–245 (Pulvermeta)

- ↑ T. Studnitzky, A. Strauß: Präzisionsbauteile durch Siebdruck hoch drei; Industrieanzeiger. 2011, abgerufen am 31. Dezember 2019.

- ↑ M. Dressler, T. Studnitzky, B. Kieback: Kostengünstige Mikrobauteile mit 3-D-Siebdruck. In: IVAM e.V. Fachverband für Mikrotechnik (Hrsg.): Inno-Magazin. Band 20, Nr. 62, 2015, S. 3–4.

- ↑ S. Vasic: 3-D Siebdruck revolutioniert additive Fertigung. In: Sonderdruck Technische Rundschau. Band 111, 2019.

- ↑ Systemanbieter für industrielle 3D-Siebdruckanlagen. Abgerufen am 31. Dezember 2019.

Referenzfehler: Das in <references> definierte <ref>-Tag mit dem Namen „a1“ wird im vorausgehenden Text nicht verwendet.

Referenzfehler: Das in <references> definierte <ref>-Tag mit dem Namen „a2“ wird im vorausgehenden Text nicht verwendet.

Referenzfehler: Das in <references> definierte <ref>-Tag mit dem Namen „a3“ wird im vorausgehenden Text nicht verwendet.

Referenzfehler: Das in <references> definierte <ref>-Tag mit dem Namen „a5“ wird im vorausgehenden Text nicht verwendet.

Referenzfehler: Das in <references> definierte <ref>-Tag mit dem Namen „a6“ wird im vorausgehenden Text nicht verwendet.

Referenzfehler: Das in <references> definierte <ref>-Tag mit dem Namen „a7“ wird im vorausgehenden Text nicht verwendet.