Metallschlauch

Ein Metallschlauch ist ein flexibles metallisches Leitungselement. Es gibt zwei Arten von Metallschläuchen, die sich in Konstruktion und in Anwendung unterscheiden: Wickelschläuche und Wellschläuche.

Wickelschläuche zeichnen sich durch leichte Biegsamkeit und hohe mechanische Festigkeit (z. B. Zug- und Reißfestigkeit) aus, sind aber in der Regel nicht dicht. Sie werden etwa als Installationsrohr eingesetzt.

Wellschläuche demgegenüber sind dicht und können hohen Drücken und extremen Temperaturen standhalten. Sie eignen sich besonders als wärme- und kälteführende Leitungselemente. Metallschläuche aus rostfreiem Stahl sind korrosionsbeständig und dauerhaft. Sie werden auch als Metallkompensatoren, Metallbalg oder halbflexible und flexible Rohrleitung weiterverarbeitet, z. B. für die Solarinstallation. In Deutschland gibt es etwa 3500 Patente rund um den Metallschlauch.

Ursprung[Bearbeiten | Quelltext bearbeiten]

Der erste Metallschlauch war technisch gesehen ein sogenannter Wickelschlauch. Er wurde 1885 von dem Pforzheimer Schmuckfabrikanten Heinrich Witzenmann (1829–1906) zusammen mit dem französischen Ingenieur Eugène Levavassèur erfunden. Als Vorbild diente die Gänsgurgelkette, ein Schmuckstück, das nach dem Prinzip ineinanderlaufender Metallbänder gefertigt wurde. Die Urform des Metallschlauchs wurde aus einem S-förmig profilierten Band hergestellt, dessen Profil bei der schraubengängigen Aufwindung ineinandergreift. Dies geschah nicht formschlüssig, sondern zwischen den ineinander gehakten Profilen war ein Hohlraum. In diesen wurde dann ein Gummifaden zur Dichtung eingebracht.

-

Metallschlauch als Gasanzünder um 1900

-

Eines der ersten Schlauchprospekte

-

Technische Information um 1915

-

Metallschläuche für die Industrie

So entstand ein metallischer, dauerbeweglicher und dichter Stahlkörper beliebiger Länge und beliebigen Durchmessers mit großer mechanischer Festigkeit. Für Frankreich wurde er am 4. August 1885 mit der Patentnummer 170 479 patentiert, in Deutschland am 27. August 1885 mit dem Deutschen Reichspatent Nr. 34 871.

Heinrich Witzenmann entwickelte in den Jahren von 1886 bis 1905 eine Vielzahl an weiteren nennenswerten Profilen für die Schlauchherstellung, die noch heute technische Gültigkeit haben.1894 meldete er den Metalldoppelschlauch, zwei übereinander gegenläufig aufgewundene Metallschläuche, zum Patent an. Weitere Modifikationen gegenüber der ersten Form bestanden in verschiedenen Werkstoffen und anderen Materialien für die Fadendichtung, vor allem Gummi, Textilfäden, Asbest und Draht.

Eine wichtige Variante des Metallschlauchs geht auf den Frankfurter Erfinder Siegfried Frank zurück. Er ließ sich 1894 die Einwalzung einer schraubengängigen Wellung (Wendelwellung) in ein starres Glattrohr patentieren. Heinrich Witzenmann unternahm schon einige Jahre vorher Versuche in diese Richtung, führte sie aber nicht zur Patentreife. Erst in den 1920er- und 1930er-Jahren gelang dem gelernten Hotelkaufmann Albert Dreyer aus Luzern eine befriedigende Ringwellung, um metallische Wellschläuche herzustellen.

Weiterentwicklung[Bearbeiten | Quelltext bearbeiten]

Emil Witzenmann, Sohn von Heinrich Witzenmann, entwickelte 1909 eine Form des Metallschlauchs, bei der er auf jeden Dichtungsfaden aus Gummi, textiler Faser oder Asbest verzichtete. Die Bandränder greifen dabei nicht übereinander, sondern liegen aneinander und werden nahtlos verschweißt. 1920 erfand Emil Witzenmann den Metallschlauch-Kompensator. Grundlage war der doppelwandig geschweißte, gewellte Metallschlauch (mit einem gewickelten Schutzmantel) mit radialer Beweglichkeit. 1929 gelang die Fertigung von Metallbälgen. Diese wurden gleichzeitig – aber unabhängig voneinander – auch von Dreyer in Luzern konzipiert. Metallbälge entstehen durch Einwalzung ringförmig verlaufender Wellungen in ein gezogenes oder geschweißtes Glattrohr. 1946 entwickelte Albert Dreyer einen vielwandigen Kompensator, der auch für axiale Bewegungen ausgelegt war: Den Axialkompensator.

Wickelschlauch[Bearbeiten | Quelltext bearbeiten]

Wickelschläuche bestehen aus Windungen, die lose ineinander gehakt werden. Sie sind dadurch äußerst biegbar. Gefertigt werden sie in zwei Varianten: mit Hakenprofil oder mit Falzprofil wie beispielsweise das Agraffprofil. Beide Varianten bieten hohe Flexibilität durch die Beweglichkeit der Profile. Dies führt jedoch dazu, dass sie nicht hundertprozentig dicht sind. Daher werden sie oftmals als Isolier- oder Schutzschläuche um einen inneren Schlauch eingesetzt.

Aufbau und Funktion[Bearbeiten | Quelltext bearbeiten]

Wickelschläuche entstehen durch wendelförmiges Aufwickeln eines kaltgewalzten, profilierten Metallbandes auf einen Dorn, wobei die wendelförmig umlaufenden Windungen durch die Art der Profilierung verschiebbar miteinander verbunden sind. Dieses Prinzip der verschiebbaren Verbindung der Profilwindungen ermöglicht die große Flexibilität und Beweglichkeit des Metall-Wickelschlauchs. Als Ausgangswerkstoffe werden meist Bänder aus verzinktem Stahl, Edelstahl und Messing verwendet, die zusätzlich verchromt oder vernickelt werden können.

Eigenschaften von Wickelschläuchen[Bearbeiten | Quelltext bearbeiten]

Wickelschläuche sind enorm zug- und querdruckbelastbar und zeichnen sich durch hohe Torsionsfähigkeit aus, wie auch durch chemische und thermische Beständigkeit. Bedingt durch ihre Konstruktion erreichen Wickelschläuche aber keine 100%ige Dichtheit.

Arten von Wickelschläuchen[Bearbeiten | Quelltext bearbeiten]

Die Eigenschaften werden durch mehrere Faktoren des Metallschlauchs bestimmt: Profilform, Bandabmessungen, Werkstoff und ggf. die Art der Dichtung. Wickelschläuche gibt es in runden und mehrkantigen Querschnittsformen. In der Fahrzeugtechnik werden meist metallisch dichtende Wickelschläuche verwendet. Durch das Einführen eines Dichtfadens aus Baumwolle, Gummi oder Keramik während des Wickelvorgangs in eine speziell profilierte Dichtkammer kann eine größere Dichtheit erreicht werden. Für ein Maximum an Dichtheit werden Wickelschläuche auch mit PVC- oder Silikon ummantelt. Die Profilformen reichen vom einfachen Haken-Profil bis zum hochfesten Agraff-Profil.

Anwendungsgebiete von Wickelschläuchen[Bearbeiten | Quelltext bearbeiten]

Wickelschläuche werden häufig als flexibles, temperatur- und alterungsbeständiges Element in der Abgastechnik eingesetzt, insbesondere bei LKW und Sonderfahrzeugen, wie z. B. Traktoren. Ebenso als Schutzschlauch für Lichtleiter und elektrische Leitungen in der Faseroptik bzw. der Mess-/Regeltechnik. Als Miniaturschläuche mit Durchmesserbereichen von 2,0–0,3 mm gelangen sie auch in der Medizintechnik, wie zum Beispiel der Endoskopietechnik zum Einsatz.

Darüber hinaus kommen Wickelschläuche als Absaug- und Förderschlauch für Rauch, Späne, Granulat etc. zum Einsatz. Wickelschläuche eignen sich aber auch als Schutzschlauch für Wellschlauchleitungen, um ein Überbiegen zu verhindern oder als Liner (Führungsschlauch im Inneren eines Wellschlauchs) zur Optimierung der Strömungsverhältnisse.

Zur Gruppe der gewickelten Metallschläuche gehören auch die biegbaren Arme – meist Schwanenhals genannt – die aus dem Verbund einer Runddrahtwendel mit darüber gewickeltem Dreikantdraht entstehen. Sie können in jede Richtung gebogen werden und in jeder beliebigen Stellung frei verharren. Anwendungen sind bewegliche Halter von Lampen, Lupen, Mikrofonen usw.

Wellschlauch und Wellrohr[Bearbeiten | Quelltext bearbeiten]

Je nach Einsatzgebiet wird das gleiche Produkt entweder als Wellschlauch oder als Wellrohr bezeichnet.

Wellschläuche sind druck- und vakuumdicht. Die zulässigen Betriebsdrücke bei kleinen Abmessungen reichen bis 380 bar (bei 3facher Berstdrucksicherheit); die Druckfestigkeit großer Abmessungen ist technisch bedingt geringer. In Edelstahlausführung ist je nach Druckbeanspruchung eine Temperaturbeständigkeit bis etwa 600 °C gewährleistet, mit Sonderwerkstoffen sind noch höhere Werte möglich. Im Tieftemperaturbereich sind Edelstahl-Wellschläuche bis −270 °C einsetzbar.

Aufbau und Funktion[Bearbeiten | Quelltext bearbeiten]

Wellschläuche werden zur Aufnahme von Bewegungen auch in Form von Wärmedehnung und Schwingungen eingesetzt. Sie dienen etwa als Abfüllschlauch, zum (temporären) Anschluss von Geräten an fest installierte Leitungsnetze und inzwischen auch häufiger zum Anschluss von Solarkollektoren.

Das Ausgangsmaterial sind nahtlose oder längsgeschweißte, dünnwandige Rohre, in die durch Spezialwerkzeuge mechanisch oder hydraulisch Wellen geformt werden. So sind Wellschläuche absolut dicht und werden zum Leiten von Flüssigkeiten und Gasen unter Druck oder als Vakuumleitung eingesetzt. Durch das nahtlose Herstellungsverfahren können sie im Regelfall höhere Drücke vertragen als Wickelschläuche.

Arten von Wellschläuchen[Bearbeiten | Quelltext bearbeiten]

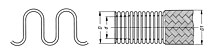

Wellschläuche werden in zwei Grundtypen hergestellt, die sich durch die Art der Wellung unterscheiden: Ring- und Wendelwellung. Bei der Wendelwellung läuft eine meist rechtsgängige Wendel mit gleichbleibender Steigung über die ganze Schlauchlänge. Die Ringwellung hingegen weist eine Vielzahl paralleler Wellen gleichen Abstandes auf, deren Hauptebene senkrecht zur Schlauchachse steht. Ringgewellte Schläuche haben gegenüber wendelgewellten entscheidende Vorteile:

- Bei sachgemäßem Einbau sind sie bei Drucksteigerungen (Druckstößen) frei von schädlichen Torsionsspannungen

- Aufgrund der Profilform schließen sie gleichmäßig an Anschlussarmaturen an.

Dies erhöht die Prozesssicherheit bei der Konfektionierung und im Betrieb der Schlauchleitung. Daher sind mittlerweile Ringwellenschläuche bis auf wenige Ausnahmen am weitesten verbreitet.

Herstellung von Wellschläuchen[Bearbeiten | Quelltext bearbeiten]

Die Herstellung einer Wellschlauchleitung beginnt mit der Umformung des Ausgangsbandes vom Coil in ein längsgeschweißtes Glattrohr. Das kontinuierliche Stumpfschweißen erfolgt mit hochpräzisen Schutzgasschweißverfahren. Für den anschließenden Wellvorgang gibt es zwei Umformverfahren:

- Das hydraulische Wellverfahren mit Aufweitung des Rohrs von innen nach außen. Es dient zur Herstellung von Ringwellschläuchen. Dabei wird ein Rohrstück mit Hydraulikflüssigkeit gefüllt. Der Hydraulikdruck formt zuerst eine Vorwelle. Danach wird das Werkzeug axial zusammengefahren, die Vorwelle richtet sich auf und es entsteht die fertige Wellenform.

- Das mechanische Wellverfahren hingegen wird sowohl zur Herstellung von Ring- als auch Wendelwellschläuchen angewandt. Meist sind mehrere profilierte Druckrollen um das Rohr derart versetzt angeordnet, dass sie beim Rotieren um das Rohr das gewünschte Wellenprofil von außen nach innen einwalzen. Beide Wellverfahren führen zur Materialverfestigung und erhöhen damit Druck- sowie Ermüdungsfestigkeit der Wellschläuche.

Darüber hinaus wird ein Sonderverfahren zur Herstellung von Wendelwellschläuchen angewendet, das eng verwandt ist mit der Herstellung von Wickelschläuchen: Dabei erhält das Ausgangsband eine wellenförmige Profilierung in Längsrichtung. Anschließend wird dieses Profilband wendelförmig gewickelt und die überlappenden Windungen durch eine wendelförmig umlaufende Naht dicht verschweißt. Dem Wellen folgt, falls erforderlich, das Umflechten (s. u.). Der Schlauch durchläuft dabei eine Flechtmaschine mit umlaufenden Drahtspulenträgern, den sogenannten Klöppeln.

Dadurch werden die Drahtbündel sowohl wendelförmig um den Schlauch gelegt als auch abwechselnd über- und untereinander angeordnet, sodass sich ein Rundgeflecht mit typischen Verkreuzungen bildet. Die Schlauchleitung ist komplett, sobald die Armaturen montiert sind. Auch fertigungsbedingte Prüfungen gehören zum Herstellungsprozess. Diese reichen von der Eingangsprüfung des Vormaterials bis zu einer Maß-, Dichtheits- und Druckprüfung der fertigen Schlauchleitung.

Flexibilität[Bearbeiten | Quelltext bearbeiten]

Für die Flexibilität ist das elastische Verhalten des Wellenprofils relevant. Beim Biegen strecken sich die Wellen am Außenbogen auseinander, während sie gleichzeitig im Innenbogen zusammengestaucht werden. Flexibilität, Biegeverhalten und Druckbeständigkeit von Wellschläuchen richten sich nach der Wahl der Profilform. Während die Flexibilität bei Vergrößerung der Profilhöhe und gleichzeitiger Verkleinerung des Wellenabstandes zunimmt, reduziert sich jedoch die Druckbeständigkeit. Das häufig gewünschte semiflexible Biegeverhalten wird durch flache Profile erreicht. Je nach Einsatz werden spezielle anwendungsspezifische Profilformen realisiert.

Druckfestigkeit und Flexibilität können auch durch die Variation der Wanddicke verändert werden. Eine Reduzierung der Wanddicke erhöht die Biegsamkeit, verringert jedoch die Druckfestigkeit des Schlauchs.

Sonderausführungen[Bearbeiten | Quelltext bearbeiten]

Miniaturschläuche sind bei Durchmessern von nur wenigen Millimetern hochflexibel und gleichzeitig extrem widerstandsfähig. Mit einer speziellen Ummantelung werden sie in der minimal-invasiven Chirurgie eingesetzt. Ausführungen mit einem inneren Liner (s. u.) und speziellen Anschlüssen werden für Laser- oder optoelektronische Anwendungen verwendet. Die kleinsten Durchmesser von Miniaturschläuchen betragen 1,8 mm.

Anwendungsgebiete von Metallschläuchen[Bearbeiten | Quelltext bearbeiten]

- Elektroindustrie und Maschinenbau als Schutzschlauch für elektrische Kabel oder Lichtleiter

- Als Absaug-, Förder- und Kühlmittelschlauch

- Automobilindustrie als Abgasschlauch zur Schwingungsentkopplung in Abgasanlagen

- Als Lüftungsschlauch in der Technischen Gebäudeausrüstung

- Stahlindustrie

- Mess- und Regelungstechnik

- Medizintechnik z. B. als Laserleiter

- Luft- und Raumfahrt

- Reaktortechnik (auch als Abschirmung hinsichtlich Magnetfelder)

- Regenerative Energien (Solarthermie, Windkraftanlagen, …)

- Wasserstoffleitung, Leitung technischer Gase (hoher Druck, cryogene Temperaturen bis −253 °C)

Eigenschaften von Metallschläuchen[Bearbeiten | Quelltext bearbeiten]

Metallschläuche widerstehen aufgrund ihres Materials hohen Drücken und bieten maximale Dichtheit. Ihre Flexibilität machen sie äußerst zug- und reißfest. Außerdem zeichnen sie sich durch Korrosionsbeständigkeit und Druckdichtheit auch unter extremen Bedingungen wie aggressivem Meerwasser, großen Schwankungen und extremen Temperaturen wie z. B. im Weltraum oder zum Transport von tiefgekühltem Flüssiggas aus.

Umflechtung von Metallschläuchen[Bearbeiten | Quelltext bearbeiten]

Zur Erhöhung der Druckfestigkeit werden neben Gummischläuchen auch Metallschläuche mit ein- oder zweifacher Umflechtung ausgeführt. Das Schlauchgeflecht ist zur Aufnahme der Längskraft durch Innendruck fest mit den beiderseitigen Schlaucharmaturen verbunden und passt sich aufgrund seiner Beweglichkeit in idealer Weise dem Bewegungszustand des Schlauches an. Ein Schlauchgeflecht besteht aus rechts- und linksgängigen Drahtbündeln, die abwechselnd über- und untergreifend verkreuzt sind. Es verhindert nicht nur eine Schlauchlängung durch Innendruck, sondern nimmt auch äußere Zugkräfte auf und schützt das Äußere des Schlauches. In der Regel ist der Grundwerkstoff des Drahtgeflechtes mit dem des Wellschlauchs identisch. Aus korrosionstechnischen oder wirtschaftlichen Überlegungen können jedoch unterschiedliche Werkstoffe gewählt werden.

Durch die Umflechtung erhöht sich ebenfalls die Innendruckfestigkeit der Schläuche um ein Vielfaches. Das Geflecht passt sich flexibel dem Bewegungszustand des Schlauches an, auch bei einer zweiten Umflechtung, die zur weiteren Erhöhung der Druckfestigkeit angebracht wird. Die Methode der Befestigung der Umflechtung an den Anschlussarmaturen des Schlauches richtet sich nach der Ausführung der Anschlussarmatur und den Anforderungen an den Schlauch. Für raue Betriebsbedingungen kann zur Schonung des Geflechtes zusätzlich eine Runddrahtwendel aufgewickelt oder ein Schutzschlauch übergezogen werden.

Funktionsprinzip der Metallumflechtung[Bearbeiten | Quelltext bearbeiten]

Die Funktion der Drahtgeflechte ist vergleichbar mit dem Prinzip der Nürnberger Schere: Durch axialen Zug stellt sich die Strecklagengrenze ein, bei der die Drähte mit kleinstem Kreuzungswinkel eng aneinander liegen und ein Schlauchgeflecht von kleinstmöglichem Durchmesser und größtmöglicher Länge bilden. Durch axiales Zusammenschieben steigen Kreuzungswinkel und Durchmesser bis zu den Größtwerten an.

Quellen[Bearbeiten | Quelltext bearbeiten]

- Koch, Hans-Eberhard: 100 Jahre Metallschlauch Pforzheim, 1995

- Witzenmann Gruppe: Unternehmensarchiv

- Unternehmenschronik der Witzenmann GmbH von Gregor Mühlthaler

- Reinhard Gropp, Marc Seckner, Bernd Seeger : Flexible metallische Leitungen. In: Die Bibliothek der Technik 382. Verlag moderne industrie, Landsberg Lech 1999, ISBN 978-3-86236-089-5.

- Carlo Burkhardt, Bert Balmer: Entkoppelelemente in der Fahrzeugtechnik. In: Die Bibliothek der Technik 237. Süddeutscher Verlag onpact, München 2008, ISBN 978-3-937889-73-3.

- Das Handbuch der Metallschläuche. Witzenmann, Pforzheim 2015. PDF 12 MB, 195 Seiten