Benutzer:Mühlenberg/InArbeit/Online-Prozessüberwachung beim Lichtbogenschweißen

Online-Prozessüberwachung beim Lichtbogenschweißen

[Bearbeiten | Quelltext bearbeiten]Bei der Online-Überwachung eines Schweißprozesses wird der laufende Schweißprozess in Echtzeit überwacht, um die Einhaltung der vorgegebenen technologischen Bedingungen zu ermitteln und auftretende Störungen sofort zu erkennen. Es wird davon ausgegangen, dass bei Einhaltung der gewünschten technologischen Vorgaben wesentliche Anforderungen an die Qualität der entstehenden Schweißnaht erfüllt werden. Ein quantitativer Nachweis einzelner Gütekriterien ist auf diese Weise nicht möglich.

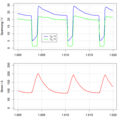

Die Online-Überwachung vergleicht aktuelle Merkmalsmuster des Schmelzschweißprozesses in kontinuierlicher Folge mit vorgegebenen Sollmustern. Die Istmuster werden innerhalb eines gleichbleibend langen Zeitfensters gebildet. Die ständige Wiederholung ist erforderlich, da mit dem Lichtbogenschweißverfahren theoretisch unendlich lange Schweißverbindungen in unendlich langer Zeit hergestellt werden können. Der Schweißprozess wird in abgeschlossene Zeitintervalle (ähnlich der Frames eines Films) unterteilt, die als Einheit einzeln bewertet werden (s. Bild " Schweißstrom eines MAG-Lichtbogens mit Histogrammen von Signalausschnitten"). Haben die Istmuster genügende Ähnlichkeit mit den Sollmustern, wird ausreichende Qualität angenommen und der aktuelle Schweißnahtabschnitt akzeptiert, anderenfalls zurückgewiesen. Die Zurückweisung kann durch unterschiedliche Maßnahmen ausgedrückt werden, z. B. durch Signalisierung nach Ende des gesamten Prozesses, durch Prozessunterbrechung oder Markierung des entsprechenden Nahtabschnittes.

Die Sollmuster werden durch Referenzschweißungen gewonnen, deren Prozessstabilität und Qualität durch eine Prüfung bestätigt wird.

Überwachungsgrößen und -merkmale

[Bearbeiten | Quelltext bearbeiten]-

Schweißstrom eines MAG-Lichtbogens mit Histogrammen von Signalausschnitten

-

Anteile des ohmschen Spannungsabfalls an der gemessenen Spannung beim MIG/MAG-Schweißen nach [1]

-

Gemessene und korrigierte Schweißspannung beim Kurzlichtbogenschweißen

-

Gemessene und korrigierte Schweißspannung, Schweißstrom beim Kurzlichtbogenschweißen

Überwachungsgrößen

[Bearbeiten | Quelltext bearbeiten]Physikalische Überwachungsgrößen sollten das Prozessverhalten widerspiegeln und damit Rückschlüsse auf die erwartbare Schweißnahtqualität möglich machen. Das können solche Größen sein, die mit dem Energieumsatz korrelieren oder Ausdruck der Prozessstabilität sind.

Lichtbogenspannung und -strom

[Bearbeiten | Quelltext bearbeiten]Die Signale der elektrischen Größen drücken sowohl die Lichtbogenenergie als auch die Reproduzierbarkeit des Prozesses aus.

Der Spannungsabfall über dem Lichtbogen und der Spannungsabfall über der freien Drahtlänge liefern unterschiedliche Informationen über den Schweißprozess. Im technologischen Umfeld kann nur der gesamte Spannungsabfall über den Lichtbogen und die freien Drahtlänge , über das Kontaktrohr , über das Werkstück und über das Schweißkabel innerhalb des Spannungsabgriffs gemeinsam gemessen werden (s. Bild "Anteile des ohmschen Spannungsabfalls an der gemessenen Spannung beim MIG/MAG-Schweißen"). Die Induktivität des Schweißkreises und der daraus resultierende induktive Anteil des gemessenen Spannungsabfalls kann für Zwecke der Prozessüberwachung vernachlässigt werden, da er gering und für stationäre Anlagen konstant ist. Das gemessene Spannungssignal kann als Summe aus der Lichtbogenspannung und einer Summe der verschiedenen ohmschen Widerstände multipliziert mit dem Schweißstromsignal aufgefasst werden:

- mit

- .

ist durch Änderungen der Temperaturverhältnisse der freien Drahtlänge, des Zustandes der Stromkontaktdüse, der Drahtoberfläche und der Übergangswiderstände des Werkstücks und Schweißtisches variabel.

Beim Schweißen unter Kurschlussbildung (Kurzlichtbogen) zeigen die Strom-Spannungskennlinien-Kennlinien während der Kurzschluss- und Brennphase unterschiedliche Steigung. Die Steigung in der Kurzschlussphase bildet den Spannungsabfall ab. Ist dieser bekannt, kann aus der gemessenen Spannung eine korrigierte Schweißspannung berechnet werden, die von der Lichtbogenspannung allein bestimmt wird (s. Bilder "Gemessene und korrigierte Schweißspannung beim Kurzlichtbogenschweißen" und "Gemessene und korrigierte Schweißspannung, Schweißstrom beim Kurzlichtbogenschweißen").

Während sich in der korrigierten Schweißspannung die Vorgänge im Lichtbogen widerspiegeln, drückt sich in der Kurzschlussspannung die Änderung der freien Drahtlänge und damit der Abstand des Schweißbrenners zur Werkstückoberfläche aus. Daraus folgt, dass es für die Prozessüberwachung beim Schweißen mit Kurzlichtbogen sinnvoll sein kann, die Spannung der Lichtbogen- und Brennphase gesondert zu beobachten. Die Trennung ist durch einer Spannungsschwelle unterhalb einer Mindestbrennspannung von 14 V möglich.

Optische Signale

[Bearbeiten | Quelltext bearbeiten]Aus optischen Lichtbogeninformationen kann auf Lichtbogentemperatur und -dynamik geschlossen werden. Es lässt sich daraus auch das Bild der Wechselwirkung zwischen Schweißbad und Zusatzwerkstoff und dem Ort des Schweißbades gewinnen.

Akustische Signale

[Bearbeiten | Quelltext bearbeiten]Das Geräusch des Lichtbogens liefert dem Lichtbogenschweißer Informationen über die Prozessstabilität und die Art des Tropfenübergangs.

Merkmale aus elektrischen Größen

[Bearbeiten | Quelltext bearbeiten]

Der zeitliche Verlauf der digitalisierten elektrischen Signale Strom und Spannung lassen sich durch empirische Häufigkeitsverteilungen (Histogramme) charakterisieren [2]. Die deskriptive Statistik benutzt Parameter, um die Lage, Streuung, Konzentration und Gestalt solcher Verteilungen zu beschreiben. Solche Parameter werden als Merkmale für die Überwachung genutzt. Ein Datensatz bestehend aus Merkmalswerten charakterisiert den aktuellen Signalverlauf und kann als Merkmalsistmuster aufgefasst werden. Das Bild "Bildung von Merkmalen aus den elektrischen Signalen beim MAG-Schweißen mit Kurzlichtbogen" verdeutlicht einen möglichen Merkmalsbildungsprozess:

Es wird ein Zeitabschnitt der beiden Spannungssignale betrachtet (linke Teilbilder). Zur Charakterisierung der Form und Lage der Dichteverteilung des Stroms werden die Parameter "linke Grenze" , "rechte Grenze" , "Median" , "Lage des Maximums" und "Effektivwert" berechnet (grüne Linien in den rechten Teilbildern). Die Grenzen links und rechts beschreiben die Lage eines vorgegebenen Prozentsatzes der Fläche unter der Verteilung. Die Spannung wird durch eine Schwelle bei 14 V in eine "Brennphase" und "Kurzschlussphase"unterteilt. Für jeden Teibereich ober- und unterhalb der Spannungsschwelle wird eine empirische Dichte berechnet. Als Merkmale werden aus der "Kurzschlussphase" nur der "Median" benutzt, aus der "Brennphase" die "Grenzen", der "Median" und der "Effektivwert". Zur Illustration eines Merkmalsmusters sind die Merkmalswerte in einem Polarplot dargestellt.

Trainigsphase

[Bearbeiten | Quelltext bearbeiten]In der Trainigsphase werden die Sollmuster für die Prozessüberwachung ähnlich wie beim Widerstandspunktschweißen gewonnen (s. Klassenbildung in der Trainingsphase). Da innerhalb einer Schweißnaht mit verschiedenen Schweißparametern und unterschiedlichen Schweißpositionen gearbeitet werden kann, ist das Auftreten verschiedener Prozessklassen wahrscheinlich. Ein Überwachungssystem sollte die unterschiedlichen Prozessklassen während der Trainigsphase automatisch erkennen und zum Anlernen zur Verügung stellen.

Referenzen

[Bearbeiten | Quelltext bearbeiten]- ↑ Igor, W. Merfert: Dynamikverbesserungen an Inverterstromquellen für das Lichtbogenschweißen mit pulsierendem Gleichstrom, Diss., TU Magdeburg 1998, DNB 955255724

- ↑ Erdmann-Jesnitzer, F.; Rehfeld, D.: Verfahren und Vorrichtung zur Überwachung des Schweissablaufes bei Elektroschweissverfahren, insbesondere Lichtbogen- und Elektroschlackeschweissverfahren, Patent der Schweizerischen Eidgenossenschaft, 1971.

![Anteile des ohmschen Spannungsabfalls an der gemessenen Spannung beim MIG/MAG-Schweißen nach [1]](http://upload.wikimedia.org/wikipedia/commons/thumb/7/76/MAG_U.png/120px-MAG_U.png)