Lichtbogenhandschweißen

Das Lichtbogenhandschweißen, auch Elektrodenschweißen oder E-Handschweißen ist eine manuelle Variante des Lichtbogenschweißens, das zum Schmelzschweißen zählt. Bei diesem Schweißverfahren brennt ein Lichtbogen zwischen dem Werkstück und einer Elektrode, die dabei abschmilzt und somit gleichzeitig als Zusatzwerkstoff dient. Es werden Stabelektroden verwendet, deren Umhüllung beim Abbrand verschiedene Aufgaben übernimmt. Insbesondere bildet sie Schutzgase und Schlacke, welche die Schmelze vor chemischen Reaktionen mit der Umgebungsluft schützen. Es handelt sich um eines der ältesten und technisch einfachsten Schweißverfahren, das sich vor allem zum Schweißen von Stahl ab einer Materialstärke von 2 mm eignet.

In der Norm EN ISO 4063 wird das Lichtbogenhandschweißen als Prozess 111 geführt.

Verfahrensprinzip

[Bearbeiten | Quelltext bearbeiten]

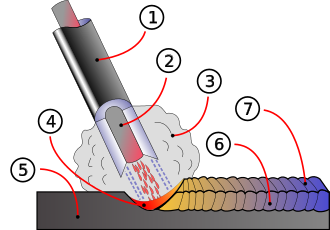

1 Drahtelektrode mit Umhüllung

2 Kerndraht

3 Schutzgas

4 Schmelzbad

5 Grundwerkstoff

6 Schweißgut

7 Schlacke

Zwischen dem Werkstück und der Elektrode brennt ein Schweißlichtbogen, der Temperaturen von 4500 bis 5000 Kelvin erreicht. Dies ist deutlich mehr als die Flamme beim Gasschmelzschweißen (3400 Kelvin), aber deutlich weniger als beim Plasmaschweißen mit 20.000 Kelvin. Da der Lichtbogen auf eine viel kleinere Fläche wirkt als die Flamme beim Gasschmelzschweißen, ist die Leistungsdichte beim Lichtbogenhandschweißen deutlich höher, was viel höhere Schweißgeschwindigkeiten ermöglicht.[1][2]

Das Werkstück wird mit dem einen Pol einer Schweißstromquelle verbunden, die Elektrode mit dem anderen Pol. Meist wird die Elektrode negativ gepolt, das Verfahren funktioniert jedoch auch bei Wechselstrom (außer bei basisch umhüllten Elektroden) und mit positiver Polung der Elektrode. Der Lichtbogen schmilzt sowohl den Grundwerkstoff der Werkstücke, als auch die Elektrode. Diese fungiert somit gleichzeitig als Zusatzwerkstoff, der zusammen mit dem aufgeschmolzenen Grundwerkstoff das Schmelzbad und die spätere Schweißnaht bildet. Der Werkstoffübergang von der Elektrode in die Schmelze erfolgt immer in Form von Tropfen. Dieses Prinzip wenden auch das UP-Schweißen und das Schutzgasschweißen an, allerdings mit Drahtelektroden, die nicht umhüllt sind.[3]

Besondere Bedeutung beim Lichtbogenhandschweißen hat die Umhüllung der Stabelektroden; nackte Elektroden und Kohleelektroden wurden nur in der Anfangszeit des Verfahrens genutzt.[4] Die Umhüllung bildet Schutzgase, die die Schmelze umströmen und so vor der Umgebungsluft abschirmen, und bildet auch Schlacke. Diese ist leichter als die Schmelze und schwimmt daher oben auf und schützt sie so ebenfalls vor der Umgebung. Außerdem kühlt dadurch die Schmelze und die erstarrte Naht langsamer ab. Die Zündung des Lichtbogens erfolgt durch die sogenannte Kontaktzündung, bei der die Elektrode das Werkstück berührt (streifen oder tupfen).[5] Dabei fließt wegen des Kurzschlusses ein sehr hoher Strom, der die Elektrode an der Spitze schmilzt und den Lichtbogen zündet. Die Länge des Lichtbogens entspricht etwa der Dicke der Elektrode (1,5 bis 6 mm, teils bis 8 mm). Die verwendeten Schweißstromquellen haben fallende Kennlinien, sodass der Strom unabhängig von der Länge des Lichtbogens ist.[6]

Anwendungsbereiche, Produktivität, Flexibilität

[Bearbeiten | Quelltext bearbeiten]

Das Lichtbogenhandschweißen ist ein relativ unproduktives, langsames Verfahren. Es ist aber sehr einfach und flexibel. Außerdem sind die Anschaffungskosten für die benötigte Ausrüstung gering, sodass es in vielen Werkstätten und auf Baustellen genutzt wird. Hinsichtlich der Produktivität übertrifft es nur das Gasschmelzschweißen. Dafür ist es sehr flexibel und eignet sich für viele Anwendungsfälle. Es ist zwar auf elektrische Energie angewiesen, diese kann aber auf Baustellen auch mit Generatoren erzeugt werden und muss nicht aus dem Netz bezogen werden.[7]

Es ist für alle Schweißpositionen (Überkopf, fallend etc.) und viele Werkstoffe geeignet. Durch geeignete Wahl der Umhüllung und des Kerndrahtes kann die metallurgische Zusammensetzung der Schweißnaht gezielt beeinflusst werden. Mit basisch umhüllten Elektroden sind Schweißnahtqualitäten (insb. Festigkeiten) zu erreichen, die andere Verfahren übertreffen.

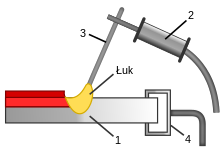

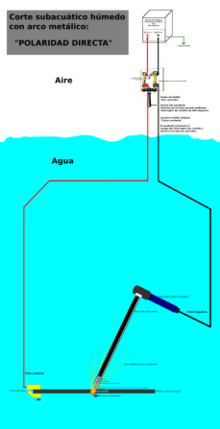

Es sind auch schlecht zugängliche Fügestellen mit dem Elektrohandschweißen relativ gut zu erreichen. Der Einfluss von Wind auf die Schutzwirkung der Schutzgase und Schlacke ist relativ gering, sodass es auf Baustellen gut eingesetzt werden kann.[8] Es lässt sich sogar unter Wasser einsetzen,[9] was beispielsweise bei Reparaturen von Schiffen oder Bohrinseln genutzt wird.

-

Unterwasserschweißen an einem Schiff

-

Unterwasserschweißen einer Kette mit starker Schutzgasentwicklung

Die wichtigsten Anwendungsgebiete sind der Stahlbau, der Hochbau und der Maschinenbau sowie die Herstellung von Großgeräten, Brücken, Behältern, Apparaten und Rohren.[10]

-

Einsatz beim US-Militär

-

Verschweißen von Kanaldeckeln durch die Polizei vor einem Castortransport

-

Verschweißen von Gasleitungen

-

Reparaturarbeiten an einem Panzer, 1969.

-

Anwendung im Behälterbau

-

Auf einer Baustelle

Nachteilig ist die geringe erreichbare Abschmelzleistung[10] des Verfahrens von etwa 3 kg/h,[11] die beispielsweise beim Auftragsschweißen zu langen Bearbeitungszeiten führt. Die Mindestblechdicke liegt je nach Literaturangabe bei 1 mm,[10] 1,5 mm[12] oder 2 mm[7]. Bei geringeren Dicken brennt das Grundmaterial weg bzw. die Schmelze fällt durch die Fuge. Nach oben hin sind prinzipiell beliebige Materialstärken schweißbar, indem mehrerer Lagen aufgetragen werden. Ab Materialstärken von 20 mm bis 25 mm werden in der Praxis jedoch meist produktivere Schweißverfahren wie das Elektronenstrahlschweißen oder Unter-Pulver-Schweißen eingesetzt.[7]

Die Qualität der Schweißnaht hängt wie bei allen manuellen Schweißverfahren vom Schweißer ab[3] und ist nicht konstant.[13][4]

Werkstoffspektrum

[Bearbeiten | Quelltext bearbeiten]Das Lichtbogenhandschweißen ist für alle Stähle geeignet, die grundsätzlich schweißgeeignet sind. Dazu zählt auch Stahlguss. Gusseisen[10] lässt sich als Warmschweißung mit einer Vorerwärmung auf 600 °C bearbeiten. Für die meisten anderen Werkstoffe ist es nur bedingt geeignet. Aluminium, Kupfer und die hochreaktiven Werkstoffe Titan, Tantal, Zirkonium und Molybdän lassen sich viel besser mit dem WIG-Schweißen oder dem Plasmaschweißen bearbeiten, da die Gasaufnahme hierbei deutlich geringer ausfällt.[7] Auch bei Nickel wird das Lichtbogenhandschweißen nur selten angewandt. Für Kupfer und Nickel ist es grundsätzlich geeignet, während es bei Aluminium zu Problemen kommt.[10]

Ausrüstung

[Bearbeiten | Quelltext bearbeiten]

Die Kosten für die benötigte Ausrüstung fallen gering aus. Benötigt werden Stabelektroden, Elektrodenzange und Masse-Klemme mit dickem Kupfer-Kabel, eine Schweißstromquelle. Zum Entfernen der Schlacke werden ein Schlackenhammer sowie gegebenenfalls ein Meißel und eine Drahtbürste genutzt.

Persönliche Schutzausrüstung

[Bearbeiten | Quelltext bearbeiten]Ein Augenschutz gegen die auftretende UV-Strahlung ist notwendig. Verwendet wurde früher ein in der Hand gehaltener Schutzschirm, besser ist ein automatischer Schweißhelm. Je nach Bedingungen wird weitere Schutzkleidung gegen Spritzer des geschmolzenen Metalls und abspringende Schlacke und Hitze benötigt. Schweißhandschuhe aus dickem Rindsleder für grobe Werkstücke oder Nappaleder für feinere, schwer entflammbare Kleidung oder eine Lederschürze und Arbeitsschuhe. Gegen giftigen Rauch hilft eine Rauchabsaugung und falls nicht vorhanden soll in gut gelüfteten Räumen oder im Freien gesschweißt werden.[8]

Stromstärken

[Bearbeiten | Quelltext bearbeiten]Die benötigten Stromstärken liegen bei 20 bis 500 Ampere bei einer typischen Lichtbogenspannungen von 15 bis 48 Volt. Bevorzugt wird Gleichstrom. Wechselstrom kann jedoch auch eingesetzt werden. Entscheidend für die Auswahl ist die Umhüllung der verwendeten Stabelektroden. Basisch umhüllte Elektroden können nicht mit Wechselstrom verwendet werden, da der Lichtbogen beim Nulldurchgang des Stromes erlischt. Die Stromstärke richtet sich nach der Stärke des Grundwerkstoffs und der Art der Stoßfuge bzw. der Schweißnaht. Durchmesser und Länge der Elektroden begrenzen die mögliche Stromstärke. Die Hersteller geben für jede Elektrode einen unteren und oberen Belastungswert an.[11]

Schweißgerät

[Bearbeiten | Quelltext bearbeiten]Als Stromquelle können Schweißumformer, Schweißtransformatoren, Schweißgleichrichter, Schweißumrichter und Schweißinverter eingesetzt werden.[11] Schweißinverter eignen sich aufgrund des geringen Gewichts gut zum mobilen Einsatz. Möglich sind auch rotierende Umformer mit Generator, die netzunabhängig betrieben werden können. Die Stromquellen müssen eine fallende Kennlinie aufweisen, damit die Stromstärke im Lichtbogen annähernd konstant bleibt, unabhängig von seiner Länge.

Stabelektroden

[Bearbeiten | Quelltext bearbeiten]

Die beim Lichtbogenhandschweißen verwendeten Elektroden sind die Stabelektroden. Sie schmelzen während des Schweißens ab und dienen somit auch als Zusatzwerkstoff. Sie sind immer mit verschiedenen Materialien umhüllt, die zahlreiche Aufgaben übernehmen. Die Längen liegen zwischen 250 mm und 450 mm. Die Dicken liegen bei 1,5 mm bis 6 mm, selten auch bis 8 mm. Dicke Elektroden vertragen einen höheren Strom ohne zu überhitzen und somit eine höhere Leistung.

Durch eine geeignete Umhüllung kann das Verfahren an viele Anwendungsfälle und Werkstoffe angepasst werden. Die Umhüllung soll[14][15][16]

- Schutzgase bilden,

- Schlacke bilden und

- den Lichtbogen stabilisieren.

Letzteres wird durch den Zusatz von leicht ionisierbaren Stoffen erreicht, die die elektrische Leitfähigkeit des Gases zwischen Werkstück und Elektrode erhöhen. Schlacke und Schutzgase können zudem das Schweißgut metallurgisch verändern (auflegieren oder desoxidieren).

Überwiegend werden folgende Umhüllungen eingesetzt:[17][18]

- Sauer-umhüllte Stabelektroden enthalten verschiedene Eisen- und Manganoxide und führen zur Oxidation von Legierungselementen, weshalb sie nicht für höher legierte Stähle genutzt werden können. Sie bewirken einen feintröpfigen Werkstoffübergang und eine dünnflüssige Schmelze. Die Festigkeiten der Verbindung sind relativ gering, weshalb diese Sorte nur selten genutzt wird.

- Rutil-umhüllte Sorten werden am häufigsten genutzt. Es gibt zahlreiche Mischtypen mit anderen Sorten. Der Lichtbogen brennt stabil und lässt sich leicht (wieder) zünden. Der Abbrand von Legierungselementen fällt gering aus. Die Schmelze ist dickflüssiger als bei den sauer umhüllten, so dass es bei Wurzellagen weniger schnell zu einem Ablaufen kommt. Die Festigkeiten der Naht sind gut bis sehr gut.

- Basisch-umhüllte Elektroden ermöglichen Schweißnähte von besonderer Qualität, insbesondere mit hoher Kerbschlagarbeit. Sie werden für höherlegierte und kohlenstoffreichere (über 0,25 % C) Stähle genutzt. Der Umgang mit diesem Elektrodentyp ist aufwendig und erfordert spezielle Schulungen. Sie lassen sich nur mit Gleichstrom und positiver Elektrodenpolung verwenden.

- Zellulose-umhüllte Elektroden eignen sich besonders für Arbeiten in Zwangspositionen.

Arbeitstechnik

[Bearbeiten | Quelltext bearbeiten]Die Arbeitstechnik ist unter anderem von der Art der Elektrode, Grundwerkstoff, Stromart, Schweißposition, Nahtform und Nahtaufbau abhängig.

Stärkeres Material erfordert es, mit der Elektrode (halbkreisförmig) zu beiden Seiten der Fuge hin und her zu pendeln, bis das Grundmaterial soweit erhitzt ist, dass es aufschmilzt und sich mit dem Material der Elektrode verbindet.

Bei dünneren Blechen wird die Zugraupentechnik eingesetzt. Hier bewegt sich die Elektrode nur entlang der Fuge. Der Schweißer vollführt eine schleppende Bewegung, bei der die Elektrode bei winkelförmig zueinander stehenden Teilen unter einem Winkel von etwa 45° gegenüber dem Blech, etwa mittig zwischen den Teilen, über der Fuge gehalten wird. Bei in einer Ebene zueinander stehenden Teilen wird die Elektrode deutlich steiler gehalten.

Gelegentlich wird eine schiebende Bewegung in Richtung der Schmelze vollführt, sodass die Zugraupen entstehen.[19]

Literatur

[Bearbeiten | Quelltext bearbeiten]- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 147–166.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 11–31.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 32–43.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 142, 147.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 32 f.

- ↑ a b Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 147.

- ↑ a b Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 11.

- ↑ Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 148.

- ↑ Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 11 f.

- ↑ a b c d Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 166.

- ↑ a b Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 15.

- ↑ dvs-server.de SLV-Hannover Unterwasserschweißen

- ↑ a b c d e Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 16.

- ↑ a b c Elektrodenschweißen Expertenwissen, Linde Gas. Abgerufen im Januar 2022

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 33.

- ↑ Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 147, 166.

- ↑ Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 155 f.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 34.

- ↑ Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 12 f.

- ↑ Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 156–159.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 35 f.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 41 f.