Zahnspulenwicklung

Zahnspulenwicklungen in Synchronmaschinen haben heute in der Antriebstechnik wegen ihrer kompakten Bauform an Bedeutung gewonnen, S. 2–3.[1] Die Wickelköpfe von Zahnspulenwicklungen, die auch konzentrierte Wicklungen genannt werden, sind kürzer (Abb. 1) als bei verteilten Wicklungen (Abb. 2). Synchronmaschinen werden dadurch axial kürzer und leichter, was insbesondere in der Elektromobilität und in Windkraftgeneratoren vorteilhaft ist. In einigen Forschungsberichten für Windkraftgeneratoren mit Leistungen von 10 MW und größer, werden Zahnspulenwicklungen als Einzelzahnwicklungen bezeichnet.[2]

-

Abb. 2: Stator mit verteilten Wicklungen

-

Diagramm 1: 6. Harmonische des Drehmomentes

-

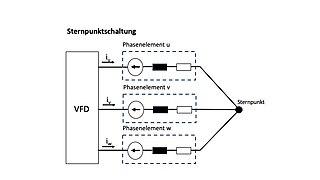

Abb. 3: Anschluss von drei Phasenelementen an einem Umrichter (VFD) in Sternpunktschaltung

Vergleich zu verteilten Wicklungen

[Bearbeiten | Quelltext bearbeiten]

Vor dem Aufkommen der Elektromobilität und der Windenergie, wurden für Synchronmaschinen, mit Leistungen oberhalb von 1000 W fast ausschließlich verteilte Wicklungen verwendet, wegen der kleineren Oberwellen. Die 6. Harmonische des Drehmomentes (Diagramm 1) eines dreiphasigen Motors mit Zahnspulenwicklungen (Video 1) ohne Schrägung der Wicklung und ohne Polversatz sind mechanisch unerwünscht. Darüber hinaus führt dies auch zu unerwünschten Netzrückwirkungen, da auch der Leistungsbezug aus dem Netz nicht konstant ist. Das Diagramm 1 zeigt das Drehmoment des Motors (blaue Kurve) bei Einspeisung von Sinus-Strom (schwarze Kurve) in eines der drei Phasenelemente in Sternpunktschaltung (Abb. 3). Die Phasenelementspannung (rote Kurve) ist nicht sinusförmig. Deshalb ist die elektrische Leistung eines Phasenelementes, die als Augenblickswert das Produkt von Spannung und Strom ist, ebenfalls nicht sinusförmig. Die Motorleistung als Summe der nicht sinusförmigen Phasenelement-Leistungen ist daher nicht konstant, was entsprechende Oberwellen des Drehmoments zufolge hat.

Reduzierung der 6. Harmonischen

[Bearbeiten | Quelltext bearbeiten]

Durch eine geeignete Rotorpolkontur am magnetischen Luftspalt und einen Rotorpolversatz kann die 6. Harmonische nahezu eliminiert werden. Der Einsatz der Methode der finiten Elemente (FEM) ermöglicht heute die Optimierung der Polkontur, sodass nur kleine Oberwellen auftreten. Den größten Anteil an der Reduzierung der Oberwellen wird durch den Polversatz realisiert. Dazu wird das Polrad axial in zwei Abschnitte eingeteilt und die Rotorpole der beiden Abschnitte relativ um 30 elektrische Grade versetzt. Bei einem Motor mit einem Polpaar ist dies gleich dem mechanischen Versatz um 30°. Dadurch eilen die Drehmomentoberwellen des Teils mit voreilenden Polen denjenigen des mit 30° nacheilenden Polen um 30° voraus. Im Leerlauf kann die Polradspannung durch diese Optimierung der Sinusform angenähert werden. Die Drehmomentwellen der beiden Motorabschnitte eliminieren sich dabei nahezu. Jedoch eliminieren sich die Drehmomentwinkel nicht vollständig, da die beiden Motorabschnitte mit unterschiedlichen Polradwinkeln arbeiten, was unterschiedlich große Drehmomente und unterschiedliche Drehmomentamplituden der Oberwellen zur Folge hat. Im Diagramm 2 sind die Drehmomente der beiden Motorabschnitte (rote und grüne Kurve) und deren Summe (durchgezogene blaue Kurve) eingezeichnet. Zum Vergleich ist auch die Kurve des Motors ohne Polversatz als gestrichelte blaue Linie im Diagramm 2 eingezeichnet. Während die Welligkeit bezogen auf den Mittelwert beim Motor ohne Polversatz 27 % (34 Nm und 26 Nm in Diagramm 1) beträgt, reduziert sich dieser Wert für den Motor mit Polversatz um 20 % auf 7 % (30 Nm und 29 Nm in Diagramm 2).

Einschicht- und Zweischicht-Zahnspulenwicklung

[Bearbeiten | Quelltext bearbeiten]Die Wicklung des Motors in Video 1 ist eine Zweischichtwicklung ([3] S. 144). Wie auch bei verteilten Wicklungen sind bei der Zweischichtwicklung in jeder Nut Leiter unterschiedlicher Spulen eingebettet. In Abbildung 70 in[4] ist eine Zahnspulen-Zweischichtwicklung für einen Windkraftgenerator dargestellt.

Bei Einschichtwicklungen ([3] S. 142) ist ein zusätzlicher Statorzahn zwischen den Wicklungsabschnitten vorhanden, die bei der Zweischichtwicklung in einer Nut liegen. In jeder Nut liegen ausschließlich die Leiter einer Spule.

Vierschichtwicklung

[Bearbeiten | Quelltext bearbeiten]„In[5] und[6] wird im Zusammenhang der Wicklungsschichten auch von einer Vierschichtvariante gesprochen. Dabei trägt jeder Zahn zwei Spulen, die von Strömen unterschiedlicher Phasen durchflossen werden können. Dadurch ist es möglich, Ober- und Unterwelleneinflüsse auf Verluste, Rippelmomente etc. positiv zu beeinflussen.“[1]

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ a b Rudolf Krall: Permanentmagneterregte Mehrphasen-Synchronmaschine in Zahnspulenausführung einschließlich des phasendezimierten Betriebs. Dissertation. Montanuniversität, Leoben 2015.

- ↑ Anna Katharina Messoll: Untersuchung eines Ringgenerators für Windenergieanlagen der 10 MW-Klasse auf Basis statischer Versuchsmodelle und numerischer Simulationen. Dissertation. kassel university press, 2014, ISBN 978-3-86219-732-3.

- ↑ a b Rolf Fischer: Elektrische Maschinen. Carl Hanser Verlag, München 2009, ISBN 978-3-446-41754-0.

- ↑ Jonas Steffen, Sebastian Lengsfeld, Matthias Wecker, Fabian Thalemann: Entwurf und Integration eines segmentierten Mittelspannungsgenerators für große Windenergieanlagen. MAGNETRING III - Schlussbericht; Fraunhofer-Institut für Energiewirtschaft und Energiesystemtechnik IEE; Berichtszeitraum 01.09.2018 - 31.03.2022.

- ↑ L. Alberti, N. Bianchi: Theory and design of fractional-slot multilayer windings. Industry Applications, IEEE Transactions on, vol. 49, März 2013, S. 841–849.

- ↑ P. Reddy, A. El-Refaie, K.-K. Huh: Effect of number of layers on performance of fractional-slot concentrated-windings interior permanent magnet machines. Power Electronics, IEEE Transactions on, vol. 30, April 2015, S. 2205–2218.

![{\displaystyle J(t)\left[{\frac {A}{m^{2}}}\right]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/0f65f8f7e84f879797655a5bfe6276567b84db2d)