Benutzer:Mühlenberg/InArbeit/Widerstandspunktschweißen

Widerstandspunktschweißen (Kurzform: Punktschweißen, RP, EN ISO 4063[1]: Prozess 21) ist ein Widerstandspressschweißverfahren zum Verschweißen von Blechen unterschiedlichster Abmessungen und Materialien.

Einsatzfelder und Verfahrensvorteile[Bearbeiten | Quelltext bearbeiten]

Das Widerstandspunktschweißen wird zur Verbindung von Stahlblechen im Karosserie– und Fahrzeugbau und allgemein in der blechverarbeitenden Fertigung angewendet. An der Karosserie eines Mittelklassewagens (Beispiel: Ford Focus) werden je nach Typ etwa 3600 bis 3800 Schweißpunkte gesetzt. Es wird auch zum Verschweißen unterschiedlichster Metalle und Metallkombinationen in der Elektroindustrie und der Elektronikfertigung verwendet, z. B. bei der Herstellung von Kondensatoren, Kontaktsätzen für Relais und Leitungsschutzschalter oder Anschlüssen von Spulen und Motorwicklungen. Mit gewissen Einschränkungen können auch ansonsten nicht verschweißbare Materialien miteinander verbunden werden.

Die Vorteile des Verfahrens gegenüber dem Schmelzschweißen sind gute Energieeffizienz, geringer Bauteilverzug durch die Schweißwärme, hohe Produktivität, gute Automatisierbarkeit und das Schweißen ohne Zusatzmaterial. Es wird allerdings keine durchgehende, dichte Naht erzeugt. Die quasistatische Festigkeit (Kopfzug- und Scherfestigkeit) bestimmter Stahlbleche ist beim Widerstandspunktschweißen höher als die von mechanischen Verbindungen wie die beim Durchsetzfügen, jedoch ist deren dynamische Festigkeit besser.[2]

Verfahrensprinzip, Verbindungsbildung[Bearbeiten | Quelltext bearbeiten]

Das Prinzip besteht darin, dass den zu verschweißenden Blechen über (meist gegenüberliegende) Elektroden unter der Wirkung von Kraft Strom zugeführt wird.

Durch die Widerstandserwärmung werden die Verbindungspartner bis zum Erreichen der erforderlichen Schweißtemperatur erhitzt. Die Teile werden an ihrer Berührungsstelle zwischen den Elektroden unter der Wirkung einer Elektrodenkraft punktförmig durch Erstarren von Schmelze, durch Diffusion oder in fester Phase verschweißt.[3] Innerhalb kürzester Zeit wird eine hohe Energie in Form von joulescher Stromwärme auf eine kleine Fläche der Werkstücke zu konzentriert, wobei unter Zuführung von hohem Druck (pneumatisch oder elektromechanisch) die unlösbare Verbindung entsteht. Einstellgrößen (Schweißparameter) für das Verfahren sind im Allgemeinen die Schweißzeit, der Schweißstrom und die Elektrodenkraft, die je nach Schweißaufgabe in weiten Bereichen variieren. Für die Einstellung der Schweißparameter sind Faustformeln[4] oder auch anwenderspezifische Richtwerte (z. B. Mercedes-Benz MBN 10382[5]) entwickelt worden.

Der physikalische Bindemechanismus hängt von den Materialien der zu verbindenden Teile ab.[6][7][8][9]

Energiebilanz am Schweißpunkt[Bearbeiten | Quelltext bearbeiten]

Im Werkstück wird elektrische Energie in Wärmeenergie umgesetzt. Nur der kleinere Teil dieser zugeführten Energie wird für den Schweißprozess direkt genutzt, die Wirkwärme . Nur diese Wirkwärme trägt somit zur Temperatursteigerung und zur Bildung der Schweißverbindung bei. Der andere Teil geht infolge Wärmeleitung über die gekühlten Elektroden () und über das Werkstück (), sowie durch Wärmestrahlung () für den Schweißprozess verloren.

Temperatur[Bearbeiten | Quelltext bearbeiten]

Die Temperaturerhöhung während des Punktschweißprozesses kann, zumindest überschlägig, berechnet werden

mit

- … Temperaturdifferenz,

- … spezifische Wärme,

- … Dichte,

- … Volumen der Schweißlinse

Aus dieser Formel ist auch ersichtlich, dass die Stromdichte relevant für die Schweißpunktform ist.

Eine detailliertere Annäherung an die reale zeitliche und räumliche Temperaturentwicklung kann über die instationäre Wärmeleitungsgleichung erfolgen

- … Temperaturleitzahl,

- … Temperatur,

- … spezifische Wärmequellenleistung,

- … spezifische Wärme,

- … Dichte,

- … Zeit

Widerstände[Bearbeiten | Quelltext bearbeiten]

Beim Widerstandspressschweißen unterscheidet man zwei Arten von elektrischen Widerständen:

- Kontaktwiderstände ( in Ω): Diese Widerstände entstehen dort, wo zwei Flächen aufeinandertreffen. Die Kontaktwiderstände unterliegen auch sehr stark zufälligen Einflüssen, wie Verunreinigungen und Oxidschichten auf der Bauteiloberfläche, Anlegierungen auf den Elektrodenkappen, Bauteilpassgenauigkeit. Weiters spielen auch systematische Einflussgrößen eine große Rolle, wie Elektrodenkräfte und Bauteilbeschichtungsart. Die Kontaktwiderstände fallen zu Beginn des Schweißprozesses stark ab.

- Materialwiderstände ( in Ω): Diese Widerstände sind stark temperaturabhängig.

mit

- … Blechstärke,

- … Elektrische Leitfähigkeit,

- … Flächeninhalt,

- … Temperaturkoeffizient,

- … Temperaturdifferenz zu Bezugstemperatur.

Dynamischer Widerstand[Bearbeiten | Quelltext bearbeiten]

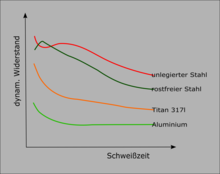

Der Gesamtwiderstand resultiert aus diesen Teilwiderständen. Zu Schweißbeginn überwiegen die Kontaktwiderstände, insbesondere jene zwischen den einzelnen Bauteilen. Der Aufheizprozess beginnt zuerst an den Kontaktstellen zwischen den Bauteilen und unter den Elektroden. Mit steigender Temperatur überwiegen die Materialwiderstände.

Im zeitlichen Ablauf des Schweißprozesses ergibt sich ein materialtypischer Verlauf des sogenannten dynamischen Widerstandes, der bei der Online-Prozessüberwachung als Kriterium für die Verbindungsqualität herangezogen werden kann.

Referenzen[Bearbeiten | Quelltext bearbeiten]

- ↑ DIN EN ISO 4063:2011-03Schweißen und verwandte Prozesse - Liste der Prozesse und Ordnungsnummern

- ↑ M. Reinstettel: Laboruntersuchungen zur Prozessstabilität beim Niet-Clinchen. Diss. TU Chemnitz, 2007.

- ↑ Qualitätssicherung und Online-Prozessüberwachung beim Schweißen - Verfahrensbeschreibung.

- ↑ Kleines Lexikon. Harms & Wende GmbH & Co. KG.

- ↑ Mercedes-Benz: MBN 10 382: Widerstandspunktschweißen von Stahl bis 3 mm Blechdicke, 2005.

- ↑ WEBsite Qualitätssicherung und Online-Prozessüberwachung beim Schweißen - Bindemechanismus

- ↑ David Steinmeier: Laser & Resistance Welding – Metal Bond Types. (PDF) microJoining Solutions – microTips™.

- ↑ David Steinmeier: Laser and Resistance Weldability Issues, Part I – Bulk Material Properties. (PDF) microJoining Solutions – microTips™.

- ↑ DVS–Deutscher Verband für Schweißen und verwandte Verfahren e.V.:Widerstandschweißen in Elektronik und Feinwerktechnik – Übersicht und Grundlagen. DVS Merkblatt 2801 Teil 1, 1996.

- ↑ M. Krause: Widerstandspreßschweißen. DVS-Verlag, Düsseldorf 1993, ISBN 3-87155-531-2.

- ↑ Kin-ichi Matsuyama: Quality Management of Resistance Welds. IIW-Doc. III-1496-08, 2008.