Drehmomentwandler (hydrodynamisch)

Ein hydrodynamischer Drehmomentwandler oder Föttinger-Wandler ist ein hydrodynamisches Getriebe. Es wurde vom Ingenieur Hermann Föttinger ursprünglich für Schiffsantriebe entwickelt und später auch in Kraftfahrzeugen und Lokomotiven eingesetzt.

In Kraftfahrzeugen mit Automatikgetriebe wird heute meist der spezielle Trilok-Wandler als Anfahrelement eingesetzt. Die Besonderheit des Trilok-Wandlers ist, dass beim Anfahren mit hoher Antriebsdrehzahl und geringem Antriebsdrehmoment am Abtrieb ein hohes Drehmoment bei kleiner oder gar keiner Drehzahl erzeugt wird. Der Wechsel von hohem Abtriebsdrehmoment bei niedriger Abtriebsdrehzahl zu niedrigem Abtriebsdrehmoment bei hoher Abtriebsdrehzahl erfolgt stufenlos und selbsttätig bei konstanter Motorleistung. Der Wandlungsbereich liegt heute bei bis zu 1:3 (das Abgangsdrehmoment ist dreifach das Eingangsdrehmoment).

Im Allgemeinen kann jedes Getriebe ein Drehmomentwandler sein.

Geschichte

Wandler und Trilok sind seit Anfang des 20. Jahrhunderts bekannt.[1] Eine erste Patentanmeldung für ein Getriebe beschrieb Herrmann Föttinger 1905 in seinem Patent „Flüssigkeitsgetriebe mit einem oder mehreren treibenden und einem oder mehreren getriebenen Turbinenräder zur Arbeitsübertragung zwischen benachbarten Wellen“.[2] In einem späteren Patent stellte Föttinger 1915 eine wesentlich kompaktere Lösung als „Flüssigkeitsgetriebe zur Arbeitsübertragung zwischen benachbarten Wellen mittels treibender und getriebener Turbinenräder“ vor, die den späteren Serienwandlern sehr ähnlich ist.[3] 1925 wurde die Föttinger-Kupplung in Prototypen erprobt. 1928 wurde der Trilok-Wandler entwickelt. 1948 erfolgte der erste Serieneinsatz der Föttinger-Kupplung bei General Motors (Buick Dynaflow).[4] Bei Borgward erschien 1955 ein Getriebe mit dem Trilok-Wandler. In der Folgezeit wurden zahlreiche Verfeinerungen auf den Markt gebracht, beispielsweise Wandlerüberbrückungskupplungen, vereinfachte Produktion durch Blechumformung, Integration von Torsionsdämpfern und Zweimassenschwungrädern.

Technik

Abgrenzung

Der Drehmomentwandler baut auf der Föttinger-Kupplung auf. Die Föttinger-Kupplung besitzt nur Pumpen- und Turbinenrad, so dass zwischen Eingang und Ausgang eine Drehzahldifferenz liegt, Eingangs- und Ausgangsmoment jedoch gleich bleiben, also keine Wandlung des Drehmomentes stattfindet.

Funktionsweise

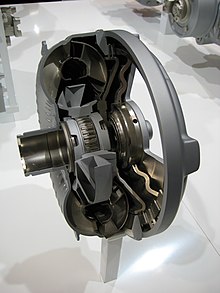

Ein Drehmomentwandler besteht im einfachsten Fall aus den Bauteilen Pumpenrad, Turbinenrad und Leitrad, die in einem gemeinsamen öldichten Gehäuse eingebaut sind. Das Prinzip der hydrodynamischen Kraftübertragung ist, dass eine Flüssigkeit (Öl, Wasser, o. Ä.) von den Schaufeln des Pumpenrades erfasst und beschleunigt wird. Das Pumpenrad, das direkt vom Motor angetrieben wird, wandelt die mechanische Energie in Strömungsenergie um, es bildet die so genannte Primärseite. Das Turbinenrad, das bei reinen hydrodynamischen Getrieben direkt mit der Getriebeabtriebswelle (Sekundärseite) verbunden ist, nimmt diese Strömungsenergie wieder auf und stellt mechanische Energie am Abtrieb des Wandlers bereit. Das Leitrad ist fest mit dem Gehäuse verbunden und kann sich daher nicht drehen. Das Öl stützt sich an den um etwa 90 Grad gekrümmten Schaufeln des Leitrades ab und bewirkt dabei einen starken Rückstau, der an den Schaufeln des Turbinenrades eine Vergrößerung des Momentes zur Folge hat. Dadurch ist das Drehmoment an der Turbinenradwelle (Abtriebswelle) größer als das in den Drehmomentwandler eingeleitete Motordrehmoment. Gleichzeitig erfährt auch das Reaktionsglied (Leitrad) ein entsprechendes Moment, das abgestützt werden muss. Das Leitrad ist als Drehmomentstütze notwendig, da andernfalls keine Drehmomentwandlung erfolgen kann und nur die Funktion einer reinen Kupplung erreicht würde. Weiterhin leitet das Leitrad den Ölstrom in einem günstigen Winkel zurück auf die Schaufeln des Pumpenrades, damit ist der Ölkreislauf in sich geschlossen. Die übertragbare Leistung ist außer von der Auslegung des Wandlers nur von der Drehzahl abhängig und steigt mit dieser an.

Die Drehmomentwandlung hängt von der Drehzahldifferenz zwischen Pumpen- und Turbinenrad ab. Je größer die Differenz, desto größer kann auch die Drehmomentüberhöhung werden. Wenn sich beide Drehzahlen angleichen, sinken der Wirkungsgrad und die Momentenüberhöhung des Wandlers ab. Es gibt mehrere Lösungsansätze, um dennoch einen gleichbleibend hohen Wirkungsgrad zu erzielen: In großen Getrieben werden meist mehrere hydraulische Kreisläufe für verschiedene Drehzahlbereiche verwendet, die entsprechend automatisch gefüllt bzw. entleert werden.

Trilok-Wandler

Beim so genannten Trilok-Wandler ist das Leitrad auf einem Freilauf gelagert, sodass der Wandler zur reinen hydrodynamischen Kupplung (Kupplungsbereich) umgeschaltet werden kann; das Leitrad dreht sich nach dem Umschalten frei mit.

Im Gegensatz zu einfachen hydrodynamischen Kupplungen, die früher unter der Bezeichnung „Föttinger-Kupplung“ in Automatikgetrieben eingesetzt wurden, kann man einen Drehmomentwandler und einen Trilok-Wandler daran erkennen, dass neben dem An- und Abtrieb auch noch eine Drehmomentstütze, beispielsweise als Befestigung am Gehäuse, erforderlich ist.

Bei neueren Automatikgetrieben wird eine Überbrückungskupplung (Wandlerüberbrückungskupplung, kurz: WÜK) eingesetzt. Diese verbindet das Pumpenrad direkt mit dem Turbinenrad. Somit stellt sich eine direkte mechanische Verbindung zwischen Antriebs- und Abtriebsseite ein, was einem Wirkungsgrad von nahezu 100 % entspricht. Allerdings findet so, wie auch beim Trilok-Wandler nach der Umschaltung, keine Drehmomentwandlung mehr statt.

Der Wandler dämpft auch Drehschwingungen im Antriebsstrang, so dass Anregungen des Motors nicht über die Kardan- und Antriebswellen auf die Karosserie übertragen werden.

Einbau in Fahrzeugen

Der Drehmomentwandler wird im Kraftfahrzeug- und Baumaschinenbau typischerweise in Automatikgetrieben eingesetzt und verbindet die Kurbelwelle mit den weiteren Teilen des Automatikgetriebes. Im Lokomotiv- und Schiffbau werden oft reine hydrodynamische Getriebe eingesetzt, die mehrere Drehmomentwandler bzw. hydraulische Kupplungen enthalten.

Da der Wirkungsgrad eines Drehmomentwandlers selten 85 % übersteigt und im Kupplungsbereich eines Trilok-Wandlers bei etwa 95 % liegt, wird ein spürbarer Teil der Getriebe-Eingangsleistung in Wärme umgesetzt, die abgeführt werden muss. Deshalb wird ein Teil der Arbeitsflüssigkeit permanent in Umlauf gehalten und gekühlt. Der Einsatz einer Wandlerüberbrückungskupplung verringert die Verlustleistung erheblich. Häufig wird die Kupplung schon in den niedrigen Gängen verwendet und der Drehmomentwandler weitgehend auf seine Funktion als Anfahrelement beschränkt. Beim Anfahren bietet ein Trilok-Wandler dank Momentenüberhöhung sogar einen höheren Wirkungsgrad als eine schleifende konventionelle Kupplung. PKW mit ideal ausgelegten Getriebeautomaten und Drehmomentwandlern können dank der Drehmomentüberhöhung des Trilok-Wandlers oft schneller beschleunigen als gleiche handgeschaltete Fahrzeuge.

Mit der Überbrückung des Drehmomentwandlers verbessert sich der Wirkungsgrad, jedoch wird auch der schwingungsdämpfende Effekt eliminiert, da die Kraftübertragung über den mechanischen Kraftschluss und nicht mehr über die Hydraulikflüssigkeit stattfindet. Um hier den Komfortanforderungen gerecht zu werden, können sogenannte Turbinentorsionsdämpfer (TTD) eingesetzt werden. Eine weitere Möglichkeit, diesen Nachteil zu minimieren, besteht darin, die Wandlerüberbrückungskupplung nicht vollständig zu schließen, sondern mit einer last- und drehzahlabhängigen Schlupfdrehzahl zu betreiben. Die dabei in den Reibelementen der Überbrückungskupplung entstehende Wärme muss allerdings ebenfalls über einen ausreichend dimensionierten, kontinuierlichen Austausch der Flüssigkeit im Wandler abgeführt werden.

Einzelnachweise

- ↑ Naunheimer et al., „Fahrzeuggetriebe“ (siehe Literaturliste), Abschnitt 1.2.5 ab Seite 23

- ↑ Deutsches Reichspatent von 1905, heute unter DE221422 beim Deutschen Patent- und Markenamt recherchierbar

- ↑ Deutsches Reichspatent von 1915, heute unter DE238804 beim Deutschen Patent- und Markenamt recherchierbar

- ↑ 1948, Buick Takes the Transmission a Step Further, gmheritagecenter.com

Siehe auch

Literatur

- Hans Joachim Förster: Stufenlose Fahrzeuggetriebe in mechanischer, hydrostatischer, hydrodynamischer, elektrischer Bauart und in Leistungsverzweigung: Grundlagen, Bauformen, Wechselwirkung, ISBN 3-8249-0268-0, Verlag TÜV Rheinland

- Johannes Feihl: Die Diesellokomotive. Transpress, Stuttgart 2009, ISBN 978-3-613-71370-3.

- Harald Naunheimer, Bernd Bertsche, Gisbert Lechner. Fahrzeuggetriebe. 2. Auflage, Springer, Berlin/Heidelberg/ New York 2007, ISBN 978-3-540-30625-2.

Weblinks

- ZF Friedrichshafen AG Drehmomentwandler (PDF; 2,4 MB).

- LUK hydraulischer Drehmomentwandler.

- 1948, Buick Takes the Transmission a Step Further, history.gmheritagecenter.com (englisch), abgerufen am 12. März 2015

- 1939, The First Fully Automatic Transmission, history.gmheritagecenter.com (englisch), abgerufen am 12. März 2015