Impaktor

Ein Impaktor ist ein Partikelmessgerät bzw. Partikelabscheider und dient in der Verfahrenstechnik zur Bestimmung von Partikelmassen und Partikelgrößen(-verteilungen) bzw. zum Abscheiden von Partikeln in einem Gasvolumenstrom.

Funktionsprinzip[Bearbeiten | Quelltext bearbeiten]

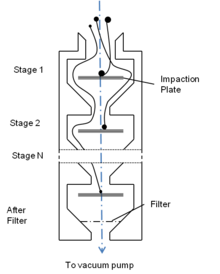

Das Funktionsprinzip eines Impaktors basiert auf der Umlenkung eines Freistrahls (Gasvolumenstrom) um einen Winkel von 90°.[1] Das Gas und die in ihm enthaltenen Partikel werden durch eine Düse beschleunigt, wobei die Partikel der Strömungsumlenkung nur bedingt folgen können, sodass die trägeren Partikel auf einer Prallplatte auftreffen.[2] Ein adhäsiver Belag, der beispielsweise aus Glasfasermaterial bestehen kann,[3] soll sicherstellen, dass abgeschiedene Partikel auf der Prallplatte verbleiben. Das Messprinzip des einstufigen Impaktors entspricht somit dem des Konimeters.[4]

Ein Kennzeichen zur Charakterisierung von Impaktoren ist der Trenndurchmesser d50, der angibt, bei welchem aerodynamischen Durchmesser der Impaktor eine Abscheideeffizienz von 50 % aufweist.[1]

Messung und Analyse[Bearbeiten | Quelltext bearbeiten]

Die Ermittlung der Partikelmassen erfolgt gravimetrisch; die Partikelanzahl wird durch Wägung bestimmt. Die Impaktorstufe wird dazu vor und nach der Messdurchführung gewogen.[5] Die Differenz ist das Gewicht der abgeschiedenen Partikel. Die Wägung wird umso genauer, je geringer das Gewicht der Impaktorstufe ist.

Eigenschaften und Parameter[Bearbeiten | Quelltext bearbeiten]

Üblicherweise befinden sich die jeweiligen Düsen in einer Düsenplatte. Da es in der Praxis schwierig ist, mit einer einzigen Düse die erforderlichen Strömungsbedingungen zu schaffen, befinden sich in einer Düsenplatte jeweils mehrere Düsen, die meistens als Rund- oder Schlitzdüsen ausgeführt sind.[6] Neben der Düsenform sind insbesondere Düsendurchmesser, Düsenlänge und Abstand zwischen Düsen- und Prallplatte von Bedeutung. Weitere wichtige Parameter sind Strömungsgeschwindigkeit und Druck. Durch eine Druckabsenkung kann aufgrund der Vergrößerung der mittleren freien Weglänge des Gases der Trenndurchmesser verringert werden.[7]

Die Partikeldichte geht über den aerodynamischen Durchmesser in die Auslegung des Impaktors mit ein.[8]

Bauformen[Bearbeiten | Quelltext bearbeiten]

Kaskadenimpaktor[Bearbeiten | Quelltext bearbeiten]

Kaskadenimpaktoren werden zur fraktionierenden Staubmessung eingesetzt.[9] Bei dieser Bauform sind mehrere einstufige Impaktoren hintereinandergeschaltet. Mit zunehmender Stufenanzahl wird die Weite der Düse der Düsenplatte kleiner. So können immer kleinere Partikel abgeschieden werden.[3]

Die Norm EN ISO 23210:2009-12 legt einen zweistufigen Kaskadenimpaktor zur Bestimmung der PM10- und PM2,5-Massenkonzentrationen bei der Emissionsmessung fest.[10]

Andersen-Impaktor[Bearbeiten | Quelltext bearbeiten]

Bei dem nach Ariel A. Anderson benannten Impaktor handelt es sich um einen Kaskadenimpaktor, der in jeder Düsenplatte eine Vielzahl gleichartiger Düsen aufweist und dessen Prallplatten aus Agarschalen mit einem Nährmedium bestehen.[11] Der Andersen-Impaktor dient dazu, luftgetragene Keime (Bioaerosole) zu klassieren.

Unter dem Namen Andersen-Impaktor werden aber auch Geräte vertrieben, die zur Messung von Partikeln nicht biologischer Herkunft verwendet werden.[12] In der Pharmazie etwa wird der Andersen-Impaktor zur Vermessung der Teilchengrößen in arzneilichen Darreichungsformen wie Inhalationssprays, Pulverinhalaten und Nasensprays angewendet.[13]

Berner-Impaktor[Bearbeiten | Quelltext bearbeiten]

Namensgeber für den Berner-Impaktor ist Axel Berner, der zum Zeitpunkt der Entwicklung des Impaktors am 1. Physikalischen Institut der Universität Wien beschäftigt war. Wesentliches Merkmal des Berner-Impaktors sind vier einzelne, identische Kaskadenimpaktoren im Parallelbetrieb, die zwar an eine gemeinsame Ansaugleitung angeschlossen sind, aber unterschiedlich betrieben werden, sodass feinere Unterteilungen des zu messenden Staubs möglich sind.[14] Dieser Impaktortyp erfuhr im Laufe der Jahre Modifikationen, so beispielsweise als Berner low-pressure impactor (BLPI).[15]

Niederdruckimpaktor[Bearbeiten | Quelltext bearbeiten]

Ein Niederdruckimpaktoren ist ein Impaktor, der bei verringertem Druck betrieben wird. Durch Druckabsenkung wird der Einfluss der Gasmoleküle auf die abzuscheidenden Partikel verringert, sodass auch kleinere Partikel abgeschieden werden können.[8]

Elektrischer Niederdruckimpaktor[Bearbeiten | Quelltext bearbeiten]

Ein Elektrischer Niederdruckimpaktor (englisch Electrical Low Pressure Impactor, ELPI) ist ein bei niedrigem Druck arbeitender Kaskadenimpaktor, bei dem die Partikel vor der Abscheidung mittels Koronaentladung elektrisch aufgeladen werden müssen.[7] Die auf die jeweiligen Prallplatten auftreffenden Partikel erzeugen ein Stromsignal, das Auskunft über die jeweilige Anzahlkonzentration gibt.[16] Elektrische Niederdruckimpaktoren erlauben die zeitnahe Identifizierung von Partikeln.[17][18]

Mit dem Elektrischen Niederdruckimpaktor können auch Prüfaerosole charakterisiert werden.[19]

Next Generation Impactor[Bearbeiten | Quelltext bearbeiten]

Der Next Generation Impactor (NGI) ist ein speziell für die pharmazeutische Industrie entwickelter 7-Stufen-Kaskadenimpaktor, der wie der Andersen-Impaktor zur Vermessung der Teilchengrößen in arzneilichen Aerosolen (Inhalationssprays, Pulverinhalate, Nasensprays) angewendet werden kann. In Abhängigkeit von der Flussrate des Trägergases deckt er Partikelgrößen von 0,24 µm bis 11,7 µm ab. Der Luftstrom wird horizontal und zickzackförmig durch den NGI über die nacheinander angeordneten Düsenplatten der Stufen 1 (ein Loch mit 14,3 mm Durchmesser) bis 7 (630 Löcher mit je 0,206 mm Durchmesser) und den Kollektor für den Feinanteil geleitet. Der in den Abscheidebehältern einer jeden Stufe niedergeschlagene Arzneistoff wird quantitativ ausgespült und einer Gehaltsbestimmung unterzogen.[20] Gerätetechnisch ist auch eine gravimetrische Bestimmung möglich.

Beschränkungen[Bearbeiten | Quelltext bearbeiten]

Die Maximalgeschwindigkeit der Partikel im Freistrahl ist gleich der Schallgeschwindigkeit, die auch als „kritische Geschwindigkeit“ bezeichnet wird. Das schränkt die Auslegung ein. Auch ist bei erhöhten Geschwindigkeiten ein Abprallen der Partikel festzustellen.[8] Eine weitere Schwierigkeit ist die Herstellung der Düsenplatte, da das Bohren sehr kleiner Löcher (< 0,2 mm) eine fertigungstechnische Herausforderung darstellt.

Einsatzgebiete[Bearbeiten | Quelltext bearbeiten]

Impaktoren werden zur Erfassung von Partikeln sowohl zur Emissions- als auch zur Immissionsmessung eingesetzt. Ebenso werden sie zur Bestimmung kultivierbarer Schimmelpilzsporen verwendet.[21] Auch finden Impaktoren bei der Überprüfung der Wirksamkeit von Tropfenabscheidern Anwendung.[22]

Einzelnachweise[Bearbeiten | Quelltext bearbeiten]

- ↑ a b VDI 2066 Blatt 10:2004-10 Messen von Partikeln; Staubmessung in strömenden Gasen; Messung der Emissionen von PM10 und PM2,5 an geführten Quellen nach dem Impaktionsverfahren (Particulate matter measurement; Dust measurement in flowing gases; Measurement of PM10 and PM2,5 emissions at stationary sources by impaction method). Beuth Verlag, Berlin, S. 7.

- ↑ Lothar Laskus: Acceleration distances of particles in impactor jets. In: Gefahrstoffe – Reinhalt. Luft. 72, Nr. 9, 2012, ISSN 0949-8036, S. 385–389.

- ↑ a b VDI 2066 Blatt 5:1994-11 Messen von Partikeln; Staubmessung in strömenden Gasen; Fraktionierende Staubmessung nach dem Impaktionsverfahren - Kaskadenimpaktor (Particulate Matter Measurement; Dust Measurement in Flowing Gases; Particle Size Selective Measurement by Impaction Method - Cascade Impactor). Beuth Verlag, Berlin, S. 4.

- ↑ Kvetoslav Spurny (Hrsg.): Analytical Chemistry of Aerosols: Science and Technology. CRC Press, Lewis Publishers, New York 1999, ISBN 1-56670-040-X, S. 6.

- ↑ VDI 2066 Blatt 10:2004-10 Messen von Partikeln; Staubmessung in strömenden Gasen; Messung der Emissionen von PM10 und PM2,5 an geführten Quellen nach dem Impaktionsverfahren (Particulate matter measurement; Dust measurement in flowing gases; Measurement of PM10 and PM2,5 emissions at stationary sources by impaction method). Beuth Verlag, Berlin, S. 20.

- ↑ Franz Joseph Dreyhaupt (Hrsg.): VDI-Lexikon Umwelttechnik. VDI-Verlag Düsseldorf 1994, ISBN 3-18-400891-6, S. 635–636.

- ↑ a b VDI 3867 Blatt 6:2012-12 Messen von Partikeln in der Außenluft; Bestimmung der Partikelanzahlkonzentration und Anzahlgrößenverteilung von Aerosolen; Elektrischer Niederdruckimpaktor (ELPI) (Measurement of particles in ambient air; Determination of the particle number concentration and number size distribution of aerosols; Electrical Low Pressure Impactor (ELPI)). Beuth Verlag, Berlin, S. 6.

- ↑ a b c Sheldon Kay Friedlander: Smoke, Dust, and Haze - Fundamentals of Aerosol Dynamics. John Wiley & Sons, New York 1977, ISBN 0-471-01468-0, S. 164.

- ↑ Lothar Laskus, Dieter Bake: Erfahrungen bei der Korngrößenanalyse von Luftstäuben mit dem Andersen-Kaskadenimpaktor. In: Staub – Reinhalt. Luft. 36, Nr. 3, 1976, S. 102–106.

- ↑ DIN EN ISO 23210:2009-12 Emissionen aus stationären Quellen - Ermittlung der Massenkonzentration von PM10/PM2,5 im Abgas - Messung bei niedrigen Konzentrationen mit Impaktoren (ISO 23210:2009); Deutsche Fassung EN ISO 23210:2009. Beuth Verlag, Berlin, S. 13.

- ↑ Ariel A. Anderson: New sampler for the collection, sizing, and enumeration of viable airborne particles. In: J. Bacteriol., 76, 1958, S. 471–484.

- ↑ James H. Vincent: Aerosol Sampling – Science, Standards, Instrumentation and Applications. John Wiley & Sons, Chichester 2007, ISBN 978-0-470-02725-7, S. 455.

- ↑ European Pharmacopoeia 9.0, Volume I, Kapitel 2.9.18 «Preparations for inhalation: Aerodynamic assessment of fine particles», Apparatus D. Hrsg. EDQM Council of Europe.

- ↑ Axel Berner: Praktische Erfahrungen mit einem 20-Stufen-Impaktor. In: Staub – Reinhalt. Luft. 32, Nr. 8, 1972, ISSN 0949-8036, S. 315–320.

- ↑ Risto E. Hillarno, Esko I. Kauppinen: On the Performance of the Berner Low Pressure Impactor. In: Aerosol Sci. Technol. 14, Nr. 1, 1991, ISSN 0278-6826, S. 33–47.

- ↑ Johannes Pelzer, Oliver Bischof, Willem van den Brink, Martin Fierz, Harald Gnewuch, Henna Isherwood, Markus Kasper, Andreas Knecht, Thomas Krinke, Axel Zerrath: Geräte zur Messung der Anzahlkonzentration von Nanopartikeln. In: Gefahrstoffe – Reinhalt. Luft. 70, Nr. 11/12, 2010, ISSN 0949-8036, S. 469–477.

- ↑ James H. Vincent: Aerosol Sampling - Science, Standards, Instrumentation and Applications. John Wiley & Sons, Chichester 2007, ISBN 978-0-470-02725-7, S. 457.

- ↑ Albert Hellmann, Kilian Schmidt, Siegfried Ripperger, Johannes Pelzer, Klaus W. Müller: Erzeugung definierter Referenzaerosole ultrafeiner Partikel mit einem Funkengenerator. In: Gefahrstoffe – Reinhalt. Luft. 72, Nr. 11/12, 2012, S. 467–472, ISSN 0949-8036.

- ↑ VDI 3867 Blatt 6:2012-12 Messen von Partikeln in der Außenluft; Bestimmung der Partikelanzahlkonzentration und Anzahlgrößenverteilung von Aerosolen; Elektrischer Niederdruckimpaktor (ELPI) (Measurement of particles in ambient air; Determination of the particle number concentration and number size distribution of aerosols; Electrical Low Pressure Impactor [ELPI]). Beuth Verlag, Berlin, S. 2.

- ↑ European Pharmacopoeia 9.0. Volume I, Kapitel 2.9.18 Preparations for inhalation: Aerodynamic assessment of fine particles, Apparatus E. Hrsg.: EDQM Council of Europe.

- ↑ DIN ISO 16000-20:2015-11 Innenraumluftverunreinigungen; Teil 20: Nachweis und Zählung von Schimmelpilzen; Bestimmung der Gesamtsporenanzahl (ISO 16000-20:2014). Beuth Verlag, Berlin, S. 11.

- ↑ VDI 3679 Blatt 3:2010-6 Nassabscheider; Tropfenabscheider (Wet separators; Mist eliminators). Beuth Verlag, Berlin, S. 20.