Vakuumtrocknung

Vakuumtrocknung ist ein thermischer Trennprozess bei niedrigen Temperaturen mit kurzen Trocknungszeiten. Das Verfahren ist gut geeignet für temperaturempfindliche Stoffe, da die Siedetemperatur der zu verdampfenden Flüssigkeit entsprechend dem Dampfdruckverlauf herabgesetzt werden kann. Die Trocknung geschieht unter einem gegenüber dem Atmosphärendruck verringerten Systemdruck.[1]

Anwendungsbereiche[Bearbeiten | Quelltext bearbeiten]

- Chemie

- Pharmazie

- Organik- und Lebensmittelindustrie

- Landwirtschaft

- Rohstoffe und Minerale

- Recycling

- Dekontamination

- Schüttgut- und Abfallaufbereitung

Entwicklungsgeschichte der Vakuumtechnik[Bearbeiten | Quelltext bearbeiten]

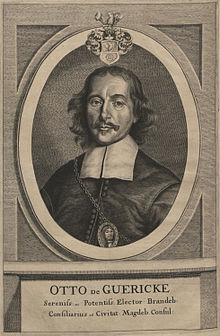

Neben Torricelli, dem bekannten Erfinder des Barometers (1643), sind vor allem Otto von Guericke, dem Erfinder der Luftpumpe (1650), mit seiner Vorführung der Magdeburger Halbkugeln die ersten Erkenntnisse über den luftleeren Raum zu verdanken. Die wichtigsten seiner Beobachtungen, die er in seiner Schrift „Experimenta nova, ut vocantur, Magdeburgica de vacio spatio“ (Amsterdam 1672) zusammenfasste, werden auch heute noch als Grundlage in Physik und Technik anerkannt. Aber erst im 20. Jahrhundert fand die Anwendung der Luftleere auch einen breiteren Eingang in die Technik und zwar ursprünglich nur für das Gebiet der Vacuum-Verdampfung und -Destillation. Hier gebührt vor allem Eugen Hausbrand das Verdienst die theoretischen Beziehungen in seinen Arbeiten „Verdampfen, Kondensieren und Kühlen“ und „Das Trocknen mit Luft und Dampf“ eingehend behandelt zu haben.

Emil Paßburg, ein Pionier der Vakuumtechnik, dehnte dann diese Erkenntnisse auf das Gebiet der Trocknung unter Luftleere aus und schuf die ersten Grundtypen der Vakuumtrockner. Paßburg, dem damaligen technischen Leiter einer Zuckerfabrik, ist eine erste industrielle Anwendung der Vakuumtrocknung zu verdanken, da er bereits im Jahre 1881 Zuckerbrote mit Hilfe der Vakuumtechnik industriell trocknete.[2]

Paßburg gründete um das Jahr 1908 eine Versuchsstätte zur Forschung und Entwicklung der Vakuumtechnik in Erfurt. Erwin Lothar Holland-Merten, ein begeisterter Forscher, übernahm im Jahre 1922 die Leitung dieser Einrichtung und entwickelte diese zu einer selbstständigen Forschungsstätte weiter. Diese stand seit 1922 ununterbrochen unter der Leitung von Holland-Merten. Beim Übergang auf die frühere Vacuumtrockner G.m.b.H. Erfurt, heute Deutsche Vacuumapparate G.m.b.H., Erfurt, wurde sie von dieser schließlich zu einer selbständigen Forschungsstätte für die Vakuumtechnik ausgebaut.[3]

Holland-Merten beschreibt in seinem Werk „Die Vakuumtechnik“ von 1936 die erfolgreiche Verwendung vakuumgetrockneter Muttermilch. Auf Initiative von Marie Elise Kayser, Gründerin und Leiterin der Frauenmilch-Sammelstelle an der Landesfrauenklinik in Erfurt, wurde eine Alternative zum Zerstäubungs-Trocknungs-Verfahren gesucht, da die in dem bisherigen Verfahren erzielten Ergebnisse ungenügend waren. Die um 1931 aufgenommenen Versuchsreihen der Forschungsstätte von Holland-Merten bestätigten das Potential der Vakuumtrocknung. In Zusammenarbeit mit Dreyer, Direktor der Deutsche Vacuumapparate GmbH in Erfurt, wurde 1932 der Landesfrauenklinik eine Apparatur zur Trocknung übergeben, welche nach vierjährigem Betrieb mehr als 2000 Liter Muttermilch in ein sehr begehrtes Trockenprodukt verarbeitete. Dem Erfolg geschuldet, veröffentlichte Kayser 1936 im Archiv für Gynäkologie Bd. 161 ihre wissenschaftlichen Studien. Der Vakuumtrocknung ist es zu verdanken, dass Muttermilch produktschonend und inhaltsstofferhaltend als getrocknetes Produkt, lagerfähig und leicht zu verarbeiten zur Verfügung stand. Eine Revolution in der Medizin und „Lebensretter“ für unzählige Neugeborene.

Funktionsprinzip[Bearbeiten | Quelltext bearbeiten]

Die Vakuumtrockner unterliegen kaum Einschränkungen hinsichtlich der Anwendung in den verschiedenen Vakuumgebieten: Grob-, Zwischen- und Feinvakuum. Sie sind für alle Vakuumbereiche anwendbar, wobei lediglich die Dichtungselemente in ihrer Konstruktion, der jeweiligen Vakuumhöhe sowie der Beständigkeit gegenüber dem Produkt angepasst sein müssen. Jeder Flüssigkeitsentzug bis zum Anfall eines Trockenrückstandes, der praktisch frei von Feuchte ist, kann als Trocknung angesprochen werden. Jedoch rechnet man in der Verfahrenstechnik nur solche Vorgänge zur Trocknung, bei denen der Rückstand in einer mehr oder weniger festen Form erhalten wird. Alle übrigen Verfahren zum Entzug der Feuchte, insbesondere die, bei denen der Rückstand flüssig verbleibt, sind nach den Gesichtspunkten der Verdampfung bzw. der Destillation zu betrachten. Ungeachtet dessen sollten die Verfahren in der Praxis nicht strikt voneinander getrennt werden, da die per Definition angewandte Trocknung in Kombination mit Vorverdampfungsstufen wirtschaftlich hoch effiziente Anwendungsmöglichkeiten erschließt.[2]

Anlagen zur Vakuumtrocknung[Bearbeiten | Quelltext bearbeiten]

Zweiwalzentrockner[Bearbeiten | Quelltext bearbeiten]

Obgleich mittels des Zweiwalzentrockners beliebig dünnflüssige Produkte verarbeitbar sind, wird aus Gründen der Wirtschaftlichkeit seine Anwendung auf ein möglichst weit vorkonzentriertes Produkt beschränkt, das in dickflüssiger, dickbreiiger bis steifpastöser Form vorliegen darf. Hierzu sind vorgeschaltete Anlagen zur Vorverdampfung zielführend. Das Funktionsprinzip beruht auf zwei beheizten und gegenläufigen drehenden Walzen, die das Produkt gewissermaßen gegeneinander aufwalzen. Die Produktzufuhr erfolgt von oben. Das Produkt verteilt sich gleichmäßig im sogenannten Walzenspalt und wird durch einen Einfüllkasten mit Herzstücken in entsprechender Position gehalten. Durch die Drehbewegung wird ein Produktfilm auf den Walzen erzeugt. Veränderbarer Walzenspalt, Drehgeschwindigkeit, Walzenfläche und -temperatur, sowie Grad des Vakuums stehen in unmittelbarer Abhängigkeit und haben direkten Einfluss auf die Trocknungsgeschwindigkeit und das Trocknungsergebnis. Die beiderseits angeordneten Messer entfernen das getrocknete, meist hautförmige bis klumpige Produkt vom Walzenkörper. In Aufnahmekästen, unmittelbar unter den Walzenkörpern, wird dieses gesammelt und trocknet nach. Je nach Anwendungsfall kann der Austrag bzw. die Produkttrocknung stapelweise oder kontinuierlich, letzteres über Abförderschnecken oder ähnlichem, gestaltet werden. Der je nach Aufgabenstellung veränderbare Walzenspalt wird durch eine verschiebbare Lagerung eines Walzenkörpers erreicht. Durch diese technische Eigenschaft kann ein Walzenkörper ausweichen und bietet dadurch Schutz vor mechanischen Schäden an der Walzenfläche, durch etwaige eingedrungene Fremdkörper und Trockengutkrusten etc. Darüber hinaus können evtl. Folgeschäden durch blockierende Walzen o. ä. verhindert werden.[4]

Anwendungsbereiche[Bearbeiten | Quelltext bearbeiten]

- Für Produkte von dünnflüssig bis steifpastöser Konsistenz.

- Für Rückgewinnung von Lösemittel und Feststoff.

Vorteile[Bearbeiten | Quelltext bearbeiten]

- Vollautomatisches Cleaning in Place (CIP) / Sterilization in Place (SIP) möglich.

- Geringer elektrischer Leistungsbedarf.

- Kompakte Bauweise.

- Für stark anhaftende / anbackende Produkte.

- Trocknung ist kontinuierlich und batchweise möglich.

- Schneller Produktwechsel. Geringer Reinigungsaufwand, weil nur die Walzenfläche produktberührt ist.

Nachteile[Bearbeiten | Quelltext bearbeiten]

- Geringfügiger Messerabrieb im Feststoff.

Sonstige Ausführungen[Bearbeiten | Quelltext bearbeiten]

- Einwalzentrockner

- Atmosphärische Ein-/Zweiwalzentrockner.

Praxisbeispiele[Bearbeiten | Quelltext bearbeiten]

- Herstellung von Milchpulver und Nahrungsergänzungsmitteln.

- Lösemittelrückgewinnung.

- Trocknung von Schlachtabfällen.

Schaufeltrockner[Bearbeiten | Quelltext bearbeiten]

Der Schaufeltrockner besteht aus einem liegenden zylindrischen Heizmantel, in welchem ein eingebautes Schaufelwerk, das zweckmäßig heizbar ausgestattet ist, für die ständige Durchmischung des Produktes während des Trocknungsvorganges sorgt. Für die Umschaufelung des zu trocknenden Produktes durch die waagerecht angeordnete Rührwelle, spielt der Schüttwinkel (innere Reibungswinkel) des Produktes und seine Veränderung während des Trocknungsvorganges eine gewisse Rolle. Denn je größer der Schüttwinkel, desto höher wird das Produkt vom Schaufelwerk gehoben. Durch die entsprechende Fallhöhe tritt auch eine gewisse Zerkleinerungswirkung im Produkt ein, wodurch wiederum die Trocknung durch Vergrößerung der Produktoberfläche positiv beeinflusst wird. Durch Anpassung von Schaufelform und -breite kann den jeweiligen Produkten mit all ihren Eigenschaften Rechnung getragen werden. Für den Trocknungsvorgang selbst ist das Produkt mit möglichst viel Heizfläche in Kontakt zu bringen. Dementsprechend ist die Form und Größe der Schaufeln, entsprechend der Trocknungsaufgabe, so zu wählen, dass das geschaufelte Produkt auf die geheizte Schaufelwelle fällt, sich fortwährend und gleichmäßig durchmengt und sich optimal im Trockner verteilt. Darüber hinaus eignen sich die Schaufeln, durch entsprechende Formgebung, dazu, per Änderung der Drehrichtung das getrocknete Produkt aus dem Trockner auszutragen. Je nach Anwendungsfall kann der Austrag bzw. die Produkttrocknung batchweise oder kontinuierlich, letzteres über ein einstellbares Wehr, mit angeschossener Zellradschleuse bzw. Abförderschnecken o. ä., gestaltet werden.[4]

Anwendungsbereiche[Bearbeiten | Quelltext bearbeiten]

- Für Produkte mit hohem Schüttwinkel (innere Reibungswinkel).

- Produkte welche nicht zum Anbacken, Agglomerieren neigen.

Vorteile[Bearbeiten | Quelltext bearbeiten]

- Trocknung ist kontinuierlich und batchweise möglich.

Nachteile[Bearbeiten | Quelltext bearbeiten]

- Mechanische Einwirkungen auf das Produkt.

- Schaufelabrieb im Produkt.

- Hoher elektrischer Leistungsbedarf, da sehr viel Antriebsleistung benötigt wird und sehr viel Material beheizt werden muss.

Praxisbeispiele[Bearbeiten | Quelltext bearbeiten]

- Trocknung von Salzen.

- Herstellung von Eipulver.

- Trocknung von Klärschlämmen und Gülle.

- Trocknung von Bohrschlämmen.

Drehtrommeltrockner[Bearbeiten | Quelltext bearbeiten]

Vakuumdrehtrommeln finden in erster Linie Anwendung, um grobkörniges, leicht rieselndes Nassgut mit besonders niedrigem Schüttwinkel einer Trocknung zu unterwerfen. Dieses Verfahren wird in erster Linie bei Produkten angewendet, bei denen die Struktur bspw. durch Abrieb oder Druckwirkung möglichst nicht zerstört werden darf. Dies betrifft bspw. Kakaobohnen, Hülsenfrüchte, Getreide, Malz und Schnitzelware etc. Die Drehtrommel ist eine in Zapfen gelagerte Trommel mit beheiztem Mantel. Unter Zuhilfenahme von zusätzlich eingebauten Heizrohren kann die berieselte Heizfläche mittels Drehbewegung hoch wirksam vergrößert werden. Am Heizmantel sind meist schraubenförmige Schaufeln angeordnet, die während der Trocknung in der einen Drehrichtung auf das Produkt mischend wirken. Zur Entleerung fördern die Schaufeln bei entgegengesetzter Drehung zur Entleerungsöffnung hin. Die Trocknung kann bei dieser Form der Vakuumtrocknung nur batchweise erfolgen. Die Beschickung erfolgt, je nach Verwendungszweck und Ausführung, per Hand oder maschinell.[4]

Anwendungsbereiche[Bearbeiten | Quelltext bearbeiten]

- Für hoch anspruchsvolle und sensible Produkte.

- Für Produkte mit geringem Schüttwinkel (inneren Reibungswinkel).

Vorteile[Bearbeiten | Quelltext bearbeiten]

- Sehr produktschonend, da keine mechanische Einwirkung durch Schaufeln etc. auf das Produkt stattfinden.

Nachteile[Bearbeiten | Quelltext bearbeiten]

- Trocknung ist nur batchweise möglich.

Praxisbeispiele[Bearbeiten | Quelltext bearbeiten]

Literatur[Bearbeiten | Quelltext bearbeiten]

- ↑ Segebrecht, Udo.: Flüssigkeitsringvakuumpumpen und Flüssigkeitsringkompressoren : Technik und Praxis. Expert-Verl, Renningen-Malmsheim 1994, ISBN 3-8169-1135-8, S. 287.

- ↑ a b E. L. Holland-Merten: Handbuch der Vakuumtechnik. Hrsg.: E. L. Holland-Merten. 3. Auflage. VEB Wilhelm Knapp Verlag, Halle (Saale) 1963.

- ↑ Holland-Merten: DIE VACUUMTECHNIK. Hrsg.: Holland-Merten. Mai 1936, S. 222.

- ↑ a b c Deutsche Vacuumtrockner GmbH – Von der Idee, zur Produktion. Abgerufen am 23. Oktober 2018.