„Common-Rail-Einspritzung“ – Versionsunterschied

| [gesichtete Version] | [ungesichtete Version] |

Keine Bearbeitungszusammenfassung |

|||

| Zeile 60: | Zeile 60: | ||

===Einspritzleistung=== |

===Einspritzleistung=== |

||

Zum permanenten Aufrechterhalten des hohen Rail-Druckes muss eine gewisse Leistung vom Motor aufgebracht |

Zum permanenten Aufrechterhalten des hohen Rail-Druckes muss eine gewisse Leistung vom Motor aufgebracht werdene. |

||

====Anschauliches Beispiel zur Berechnung der hydraulischen Leistung der Einspritzvorgänge==== |

====Anschauliches Beispiel zur Berechnung der hydraulischen Leistung der Einspritzvorgänge==== |

||

Version vom 16. März 2010, 10:58 Uhr

Bei der Common-Rail-Einspritzung, die auch Speichereinspritzung genannt wird, handelt es sich um Einspritzsysteme für Verbrennungsmotoren, bei denen eine Hochdruckpumpe den Kraftstoff auf ein hohes Druckniveau bringt. Der unter Druck stehende Kraftstoff füllt ein Rohrleitungssystem, das bei Motorbetrieb ständig unter Druck steht.

Begriffsherkunft

Der Begriff Common Rail stammt aus dem Englischen und steht für gemeinsame Schiene. Er beschreibt die Verwendung eines gemeinsamen Kraftstoff-Hochdruckspeichers mit entsprechenden Abgängen zur Versorgung der Zylinder mit Kraftstoff.

Anwendungsbereich

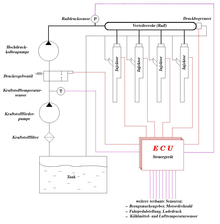

Einspritzung beim Common-Rail-Verfahren

Die Grundidee ist die vollständige Trennung der Druckerzeugung vom eigentlichen Einspritzvorgang. Dadurch ist eine ausschließlich durch Kennfelder gesteuerte Einspritzung möglich. Einspritzzeitpunkt und Einspritzmenge werden durch eine elektronische Motorsteuerung gesteuert. Diese steuert ein elektrisch betätigtes Ventil je Zylinder, den sogenannten Injektor, der die konventionellen Einspritzdüsen klassischer Dieselaggregate ersetzt. Es sind auch mehrere Einspritzungen realisierbar, zum Beispiel Voreinspritzung, Haupteinspritzung und Nacheinspritzung. Über das Steuergerät sind diese frei steuerbar.

Unterschiede zur klassischen Einspritzung

Motoren mit Reihen- oder Verteilereinspritzpumpe weisen für jeden Zylinder eine eigene Hochdruckleitung zwischen Einspritzpumpe und Einspritzdüse auf. Diese Hochdruckleitungen sind miteinander nicht verbunden. Die Einspritzung an der Düse in einen Zylinder wird direkt durch einen zugehörigen Pumpvorgang der Einspritzpumpe ausgelöst.

Bei der klassischen Einspritzpumpe (Reihenpumpe, Mehrstempelpumpe, also ein Pumpenelement je Zylinder) ist die Einspritzmenge und -dauer, das heißt die Höhe des wirksamen Kolbenhubes der Einspritzpumpe nicht allein vom Kurbelwinkel abhängig, weil mit der Gaspedalstellung die Kolben gedreht werden und einen unterschiedlich wirksamen Hub erhalten, indem eine umlaufende Kurvenkante am Rand der Kolben bei geringerer Gasstellung den Kolben weniger weit zurück gehen lässt. Hiermit geht die konstante Nockenhöhe bei wenig Drehmomentbedarf anfangs zu einem Teil ins Leere; in der Folge wird weniger Kraftstoff eingespritzt. Der Beginn der Einspritzung ändert sich hiermit Richtung späterer Zündung. Das Bauprinzip der Reihen- und Verteilerpumpen erlaubt nur eine Einspritzung pro Arbeitstakt mit variablem Beginn und festem Ende. Anders ist dies bei der Common-Rail-Technik: Hier sind Einspritzmenge und -dauer komplett unabhängig vom Kurbelwinkel elektronisch in kleinsten Zeiteinheiten steuerbar und damit auch Vor-, Haupt- und Nacheinspritzen möglich; nach Stand Anfang 2009 sind bis zu fünf separate Teileinspritzungen pro Zyklus realisiert. Die Nach-Einspritzungen werden unter anderem zum Erhöhen der Abgastemperaturen in den Freibrennzyklen bei zu hohem Druckverlust der Feinstaubfilter in der Abgasanlage verwendet.

Kurz vor dem Siegeszug der Common-Rail-Einspritzsysteme wurden auch Verteilereinspritzpumpen (BOSCH-VP44-Radialkolbenpumpe sowie VP30- und VP37-Axialkolbenpumpe) noch mit Hochdruckmagnetventilen zur Mengenzumessung versehen. Diese Technik ermöglicht es, den direkt an den Kurbelwinkel gekoppelten Einspritzverlauf während der Verdichtungsphase des Kraftstoffes durch das Ventil zu beeinflussen und während eines Kolbenhubes eine Pulsation der Kraftstoffsäule zwischen Pumpenkolben und Einspritzventil zu bewirken. Damit gelang es, auch in der Verteilerpumpen-Technik bis zu drei Einspritzvorgänge pro Arbeitstakt zu realisieren. Die möglichen Freiheitsgrade eines Common-Rail-Systems werden damit jedoch nicht erreicht.

Geschichte

Common-Rail-Systeme wurden für Direkteinspritzungen bei Dieselmotoren entwickelt.

Das Prinzip ist unter anderem aus Forschungen an der ETH Zürich in den Jahren 1976 bis 1992 entstanden, wurde dort jedoch niemals an einem Fahrzeug eingesetzt. Durch kontinuierliches Pumpen von Dieseltreibstoff in ein zentrales Druckrohr wird ein hoher Einspritzdruck von über 1000 bar erzeugt. Dieses gemeinsame Verteilerrohr (Common-Rail) dient als Reservoir für alle Einspritzventile.

1985 wurde in der DDR ein modifizierter W50-LKW im Straßenverkehr-Dauerbetrieb erfolgreich erprobt, die Entwicklung 1987 aber wegen fehlender Kapazitäten zur Produktionseinführung abgebrochen. Der Motor-Prototyp ist heute im Industriemuseum Chemnitz zu besichtigen.[1]

In den 1980er Jahre begann, basierend auf den Ergebnissen der ETH, die Vorbereitung des Unijet Common-Rail-Systems. Die Anlage wurde von Magneti Marelli, dem Centro Ricerche Fiat und Elasis bis 1994 entwickelt. Für letzte Entwicklungsarbeiten und den Übergang zur industriellen Fertigung wurde mit Bosch zusammengearbeitet. So kam zehn Jahre nach dem ersten Pkw mit Direkteinspritzung (Fiat Croma TD i.d.) im Oktober 1997 das erste Fahrzeug mit Common-Rail-Einspritzung auf den Markt: der Alfa Romeo 156 JTD.

1998 folgte Mercedes Benz mit dem C220 CDI als erster deutscher Hersteller. Auch BMW arbeitet seitdem ausschließlich mit der Common-Rail Einspritzung. Im selben Jahr begann auch Citroën mit der Entwicklung und führte mit dem C6 ein eigenes System ein.

Der PSA-(Peugeot/Citroën)-Konzern brachte als erster Hersteller in Zusammenarbeit mit Siemens die ersten Piezo-Einspritzdüsen auf den Markt. Mit den kurzen Reaktionszeiten der Piezotechnik ist es möglich, die Einspritzzeitpunkte genauer und schneller zu steuern. Je Verbrennungsvorgang sind bis zu acht Einspritzungen möglich. Dadurch kann der Verbrennungsvorgang als auch die akustischen Laufeigenschaften weiter begünstigt werden, der Motor erreicht geringere Emissionswerte und bei gleicher Leistung einen geringeren Verbrauch.

Für Groß-Dieselmotoren wird von der Firma L’Orange seit dem Jahr 1996 Common-Rail-Einspritzung für die „MTU Motoren der Baureihe 4000“ produziert.

Wie oben beschrieben, wird Common-Rail auch bei Großdieselmotoren verwendet. Das Hauptanwendungsgebiet ist die Schifffahrt, bei der auch hochviskose Kraftstoffe - auch Schweröl genannt (Heavy Fuel Oil = HFO mit Viskositäten bis zu 700 cSt bei 50 °C) - verbrannt werden. L’Orange und Bosch Österreich sind die einzigen Unternehmen, die die Common-Rail-Technik auch für Schwerölmotoren anbieten. Wartsila und Caterpillar (für die Marke MaK) arbeiten mit L'Orange zusammen, MAN Augsburg entwickelt gemeinsam mit Bosch.

Heutige Anbieter von Common-Rail-Systemen sind Bosch, L’Orange, Delphi, Denso, Magneti Marelli und Continental.

abgeleitete Systeme

Bei den Benzin-Pkw ist VW ( mit dem Zulieferer Bosch) ein Vertreter der Direkteinspritzung. Auch hier versorgt über eine Kraftstoffverteilerleiste (Common Rail) die unter dem Einlasskanal im Zylinderkopf angeordneten, elektrisch betätigten Hochdruck-Einspritzventile. Der Treibstoffdruck ist mit 100 bar vergleichsweise gering. In den letzten Jahren wurde ein Großteil des Motorenprogramms auf die von VW/Audi FSI beziehungsweise TFSI genannte Technik umgestellt. Den ersten Serien-Pkw mit geschichteter Benzindirekteinspritzung brachte Mitsubishi mit dem Carisma GDI im Jahr 1997 auf den Markt.

Das Diesel-Common-Rail-System

Das Diesel-Common-Rail-System wird als Speichereinspritzung bezeichnet. Das komprimierbare Volumen des Kraftstoffes im Common-Rail liegt in der Größenordnung der Kraftstoffmenge einer Einzeleinspritzung (abgesehen von der Kraftstoffmenge, die wegen Leckageverlusten in den Injektoren ausgeglichen werden muss). Daher muss eine Hochdruckpumpe dauernd für die Aufrechterhaltung des Druckes sorgen. Die Hochdruckpumpe ist in der Regel mechanisch mit dem Motor gekoppelt und wird beispielsweise durch die Nockenwelle angetrieben. Zur Druckregelung wird außer der Pumpe ein Überströmventil (Druckbegrenzer) verwendet, das den Rail mit dem Kraftstofftank verbindet und einen Rückfluss von Kraftstoff ermöglicht, wenn der Druck im Rail zu hoch wird. Daran angeschlossen ist ein Kraftstoffkühler, da sich der Diesel durch die Kompression auf bis zu 140°C erhitzt und bei einem Rücklauf über die Hochdruckpumpe diese zerstören würde.

Speicher

Der Speicher soll den pulsierenden Förderstrom der Hochdruck-Einspritzpumpe beruhigen. Weil die Einspritzmengen je nach Einspritzvorgang sehr klein sind, kann die elastische Längs- und Querdehnung der metallischen Hochdruckleitungen als Pufferspeicher genutzt werden.

Erreichbare Drücke

Der Raildruck (also der Druck im Druckspeicher) von zurzeit bis zu 200 MPa (2000 bar) kann für sehr hohe Einspritzdrücke genutzt werden. An einer weiteren Erhöhung wird gearbeitet.

Bei Bosch wird als Neuerung an einem druckübersetzten Common-Rail-System gearbeitet. Dabei wird der Einspritzdruck mit Hilfe des anstehenden Druckes im Druckspeicher während der Einspritzphase auf Drücke von bis zu 250 MPa (2500 bar) erhöht. Die Druckübersetzung wird durch einen im Injektor integrierten Druckübersetzer mit Steuerfunktionen ausgeführt. Das Prinzip wird auch als Amplified Pressure Common Rail System (APCRS) bezeichnet. Vorteilhaft ist dabei die geringere Belastung der Hochdruckpumpe. Nachteilig ist der höhere Aufwand, der durch komplexe Injektoren entsteht, sowie der erhöhte Energieaufwand, der durch die hydraulischen Verluste unvermeidlich ist.

Zweck und Vorteile

- Eine Common-Rail-Einspritzung optimiert den Verbrennungsprozess und die Motorlaufeigenschaften und reduziert Partikelemissionen. Durch den sehr hohen Druck von bis zu 2000 bar wird der Kraftstoff sehr fein zerstäubt. Kleine Kraftstofftropfen weisen im Verhältnis zum Volumen eine große Oberfläche auf. Dies begünstigt einerseits die Geschwindigkeit des Verbrennungsprozesses und andererseits eine geringe Partikelgröße in den Emissionen.

- Die vom Verbrennungsmotor angetriebene Hochdruckpumpe bringt den vom Vorfördersystem, welches bei aktuellen Systemen zumeist auf elektrischen Vorförderpumpen beruht, aus dem Tank bereitgestellten Kraftstoff auf den erforderlichen und vom Steuergerät vorgegebenen Einspritzdruck im Druckspeicher. Die Injektoren (Einspritzdüsen) sind an die gemeinsame Hochdruck-Rail (Kraftstoffsammelschiene) angeschlossen, welche mit dem Druckspeicher verbunden ist, und spritzen den Kraftstoff direkt in den Brennraum.

- Eine Common-Rail-Einspritzung hat bauliche Vorteile. Zum einen ist es die Entkoppelung zwischen Druckerzeugung und Einspritzsteuerung im Vergleich zur Direkteinspritzung mittels Einspritzpumpe oder Pumpe-Düse-System. Ein CR-System muss nur mit geringer Genauigkeit auf die Arbeitstakte des Motors synchronisiert werden. Für die Druckerzeugereinheit muss weniger Rücksicht auf die Lage eines vorhandenen Nebenantriebes (Zahnriemen, Steuerkette) genommen werden.

- Für den Betrieb der Hochdruckpumpe ist eine große Antriebsleistung erforderlich, welche einen direkten Antrieb durch den Motor und nicht durch einen Elektromotor sinnvoll macht. Die Common-Rail-Hochdruckpumpe wird an derselben Stelle verbaut wie auch die mechanisch gesteuerten Einspritzpumpen und von derselben Steuerkette/Zahnriemen angetrieben wie auch die Nockenwelle. Dies hat den geringsten finanziellen Aufwand in der Konstruktion. Späterer Mehraufwand bei Inspektions- oder Reparaturarbeiten werden dabei jedoch vernachlässigt.

Einspritzleistung

Zum permanenten Aufrechterhalten des hohen Rail-Druckes muss eine gewisse Leistung vom Motor aufgebracht werdene.

Anschauliches Beispiel zur Berechnung der hydraulischen Leistung der Einspritzvorgänge

Gegeben sei:

- Durchschnittsverbrauch: 8 dm³ je 100 km bei 160 km/h

- Druck Common Rail: 2000 bar

Die erforderliche Einspritzleistung ergibt sich aus dem Einspritzvolumen und der Druckerhöhung.

Für die Einspritzleistung gilt:

darin:

- Fördermenge, Volumenstrom je Zeiteinheit

- Förderhöhe im Meter

- Antriebsleistung der Pumpe in Watt

- Dichte des Pumpmediums, Gewichtskraft je Volumeneinheit

- Wirkungsgrad, in der Praxis immer kleiner 1

unter Ansatz einer dem Druck äquivalenten Förderhöhe gemäß der Formel:

ergibt sich:

eingesetzt:

- p = 2.000 bar = 200.000.000 N/m²

- : 1 (vereinfacht)

Die durchschnittlich erforderliche Leistung von 710 W (entspricht ca. 1 PS) wird durch die Steigerung des Wirkungsgrades durch die Direkteinspritzung (siehe dort) bei weitem kompensiert. Zu berücksichtigen ist, dass interne Leckagen und Rückführmengen nicht berücksichtigt und bei Beschleunigungen eine vielfache Einspritzmenge und damit ein vielfaches der Leistung erforderlich werden. Demgegenüber ist bei Schubbetrieb keine Pumpleistung notwendig.

Nachteile

- Zum permanenten Aufrechterhalten des hohen Rail-Druckes muss eine gewisse Leistung vom Motor aufgebracht werden. Je nach Common-Rail-System, Drehzahl und Leistungsbedarf des Motors muss der Druck im Speicher aufgebaut werden. Daraus resultiert eine Verringerung des gesamtmotorischen Wirkungsgrades sowie in manchen Fällen die Notwendigkeit einer Kraftstoffkühlung. Diese Verringerung des Wirkungsgrades wird bei neueren Common-Rail-Systemen durch eine bedarfsgerechte Hochdruckförderung mit Einsatz eines Saugdrosselmagnetventils kompensiert. Gleichzeitig kann auf eine Kraftstoffkühlung wegen der geringeren Rücklaufmengen in den Tank verzichtet werden.

- Bei einem Versagen des Einspritzventils (Verklemmen oder Verschmutzen der Düse) ist es möglich, dass permanent Kraftstoff in den Brennraum fließt (bei klassischen Systemen dagegen nur im Kompressionstakt). Eine zusätzliche Absicherung des Systems ist nicht in allen Fällen möglich - je nach Störfall zerstören diese sogenannten „Dauereinspritzer” in kurzer Zeit den Motor. Bei Großmotoren erfolgt für diesen Störfall eine Absicherung durch Mengenbegrenzungsventile, die eine Dauereinspritzung und somit eine Zerstörung des Motors verhindern.

- Durch Verbrennungsrückstände entstehen nahe der Einspritzdüse mit der Zeit an den für das definierte Vernebeln maßgeblichen Oberflächen Ablagerungen, deren Erscheinungsbild einer Verkokung gleicht. Die Folge daraus ist eine schlechtere Vernebelung, damit ein schlechtes Spritzbild. Daraus entsteht beispielsweise ein unruhiger Motorlauf oder ein erhöhter Rußwert bei der Abgasprüfung, wodurch auch ein Fahrzeug die Abgasuntersuchung (AU) nicht bestehen kann. Abhilfe können Reinigungsmittel bieten, die dem Kraftstoff beigemischt werden; als Alternative können die ausgebauten Injektoren/Einspritzdüsen in ein spezielles Reinigungsmittel gestellt werden. Bei erhöhten Rußwerten und unruhigem Motorlauf kann unter Umständen auch die Motorelektronik den Fehler erkennen und den Motor stilllegen.

Einspritzsteuerung

Die Öffnung der Injektoren („Einspritzdüsen”) wird nicht wie bei Verteilereinspritzanlagen oder Hubschieber-Reiheneinspritzanlagen durch den Kraftstoffdruck ausgelöst, sondern durch elektrische Ansteuerung, wobei der Kraftstoffdruck jedoch die wesentliche Kraft zum Heben der Düsennadel liefert. Über die Zeitdauer und die Stromstärke der Injektoransteuerung können der Einspritzverlauf beeinflusst sowie extrem kurze Öffnungszeiten erreicht werden, die eine oder mehrere Voreinspritzungen vor der Haupteinspritzung ermöglichen. Voreinspritzungen sind als Einmalvorgang auch mit elektronisch beeinflussbaren Verteilerpumpen sowie beim System Pumpe-Düse möglich. Sie heizen den Brennraum gewissermaßen vor und führen damit zu einem insgesamt weicheren Verbrennungsablauf zusammen mit der Haupteinspritzung. Weiterhin kann mit Hilfe dieser Voreinspritzung die Stickoxidbildung verringert werden, da durch die Voreinspritzung der Sauerstoffgehalt der Zylinderfüllung sowie die maximale Verbrennungstemperatur reduziert wird. Außerdem wird damit der Temperaturanstieg im Zeitverlauf etwas kleiner, was das Material schont und die Geräuschemissionen verringert.

Insbesondere bei den modernsten Systemen mit piezoelektrisch betätigten Injektoren arbeitet man mit mehreren Voreinspritzungen. Pumpe-Düse-Injektoren der ersten Generation wurden im Gegensatz dazu magnetisch betätigt; die zweite Generation verfügt ebenfalls über piezogesteuerte Injektoren. Sowohl die Einspritzzeitpunkte als auch der jeweilige Einspritzdruck, auch in seinem zeitlichen Verlauf, können nahezu frei festgelegt werden. Dies erleichtert die Anpassung an den jeweiligen Betriebszustand des Verbrennungsmotors.

Mittlerweile sind zum Abreinigen der Rußpartikelfilter auch bis zu zwei Nacheinspritzungen vorgesehen, um den Energiegehalt in den Abgasen für den Abreinigungsvorgang vorübergehend zu erhöhen.

Die Einspritzdüsen (Injektoren) werden entweder elektromagnetisch oder piezoelektrisch betätigt, angesteuert vom elektronischen Motorsteuergerät.

Das Steuergerät errechnet aus den Signalen mehrerer Temperaturfühler (Kühlwasser, Ladeluft und Schmieröl), Luftmassenmesser, Fahrpedalstellungsgeber, gegebenenfalls Lambdasonde, Drehzahl- und Phasengeber sowie Raildruckgeber die notwendige Einspritzmenge beziehungsweise Einspritzdauer und betätigt die Injektoren mit den entsprechenden Steuerimpulsen für Spritzbeginn und -ende.

Zwar ist hinsichtlich Abgas- und insbesondere Laufverhalten von Dieselmotoren mit dem Common-Rail-System ein großer Sprung gelungen, es ist aber eine weitaus höhere Anzahl von Komponenten dazu notwendig, woraus sich sehr hohe Anforderungen an deren Zuverlässigkeit ergeben und die Systemkomplexität und -kosten stark gestiegen sind.

Verbreitung

Inzwischen verwenden alle Pkw-Hersteller das Common-Rail-System für ihre Fahrzeuge. Auch der Volkswagen-Konzern, der lange Zeit auf das konkurrierende System Pumpe-Düse setzte, stellt derzeit sukzessive auf Common-Rail um. Man versprach sich von der Konkurrenz-Situation der Pumpe-Düse (gegen Bosch trat dabei Siemens-VDO an) einen regeren Wettbewerb und versuchte vor allem durch das anfangs in Hinblick auf die erreichbaren Einspritzdrücke technisch überlegene PD-System die Abgasgrenzwerte ohne Partikelfilter zu erreichen. Seit 2007 hat der Speicherdruck von CR-Systemen mit denen des PD-Systems gleichgezogen, durch die Verbreitung begründete Systemkosten des CR-Systems sinken. Daher wurde der konstruktive und finanzielle Mehraufwand für ein PD-Aggregat auch für Vierzylindermotoren unwirtschaftlich.

Wegen der Verwendung der Pkw-Dieselmotoren in leichten Nutzfahrzeugen steigt auch hier der Anteil der Common-Rail-Systeme.

In modernen schweren Nutzfahrzeugen ist Common-Rail mittlerweile Stand der Technik und auch in großen Stückzahlen im Serieneinsatz (Beispiel: MAN Nutzfahrzeuge).

Das Common-Rail-System kann auch für die Benzindirekteinspritzung verwendet werden. Es erlaubt dadurch ähnliche Systeme mit Gleichteilen sowohl für Diesel- als auch Benzineinspritzsysteme. Eine weitere Verbreitung ist daher zu erwarten. Die Systemdrücke sind dabei sehr unterschiedlich. Während bei Benzindirekteinspritzung die Drücke bei etwa 100 bar liegen, sind es bei der Dieseleinspritzung bis zu 2500 bar. Dabei spielt die Dampfblasenbildung eine wichtige Rolle. Benzin- und Dieseleinspritzsysteme sind auch hinsichtlich der Schmiereigenschaften an sich gegeneinander bewegenden Komponenten wie zum Beispiel Gleitlager, Pumpenelemente, Beschichtungen unterschiedlich aufgebaut. Deshalb ist eine Vereinheitlichung der beiden Systeme technisch und wirtschaftlich gesehen nur bei Teilkomponenten sinnvoll.

Auf dem Markt sind mehrere Anbieter zu finden. Wichtige Qualitätsmerkmale bei Einspritzsystemen sind unter anderem Geschwindigkeit des Druckaufbaus, Wirkungsgrad, Einspritzmengenabweichung, Reglergüte, Geräuschemission und Dauerhaltbarkeit.

Neben der Anwendung in Kraftfahrzeugen (Schnellläufermotoren) findet die Common-Rail-Einspritzung auch bei den großen Dieselmotoren Verwendung. Unter „großen Dieselmotoren” sind Viertakt-Mittelschnellläufer und Zweitakt-Langsamläufer zu verstehen, die beispielsweise als Schiffsantriebe dienen.

Darüber hinaus werden Motoren mit Common-Rail-Einspritzung auch als Flugzeugmotoren eingesetzt, zum Beispiel der Thielert Centurion 1.7.

Common-Rail-Einspritzer werden von vielen Herstellern angeboten. Jeder hat dafür seine eigenen, meist geschützten Kürzel, deren Ausschreibungen dagegen oft nicht geschützt sind und nicht immer durchgängig verwendet werden:

- CDI (Common Rail Direct Injection): Mercedes-Benz, Daimler

- CDTI (Common Rail Diesel Turbo Injection): Opel

- CRDi (Common Rail Direct Injection): Hyundai

- dCi (Diesel Common-Rail Injection): Renault, Nissan

- DDIS: Suzuki (Common-Rail)

- DI-D (Direct Injection Diesel): Mitsubishi (Common-Rail)

- D-4D (Direct Injection 4-stroke Diesel): Toyota (Common-Rail)

- HDi (High Pressure Direct Injection): Peugeot, Citroën (Common-Rail)

- i-CTDi (intelligent Common Rail Turbo Diesel Injection): Honda

- JTD bzw. JTDM (Jet Turbo Diesel Multijet): Alfa-Romeo, Fiat, Lancia (Common-Rail)

- TDCi (Turbodiesel Common Rail Injection): Ford

- TDI (Turbodiesel Direct Injection): VW-Konzern (PumpeDüse oder Common-Rail)

- D (Diesel): BMW

Literatur

Max Bohner, Richard Fischer, Rolf Gscheidle: Fachkunde Kraftfahrzeugtechnik. 28.Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten, 2001, ISBN 3-8085-2238-0

- Jan Trommelmans: Das Auto und seine Technik. 1. Auflage, Motorbuchverlag, Stuttgart, 1992, ISBN 3-613-01288-X

Weblinks

- http://www.kfztech.de/kfztechnik/motor/diesel/commonrail.htm

- http://www.lorange.com Systeme für Großmotoren

- www.moehwald.de - Umfangreiche Informationen zur Common Rail Prüftechnik

Quellen

- ↑ Industriemuseums Chemnitz:restaurierter 6-Zylinder-Diesel-Versuchsmotor mit Common Rail-Einspritzsystem aus einem IFA W50 L/S-Testfahrzeug. Leihgabe des August-Horch-Museum, Zwickau