Druckmessgerät

Ein Druckmessgerät (auch Manometer – von altgriechisch μανός manós „dünn“ und μέτρον métron „Maß“, „Maßstab“) ist eine Messeinrichtung zur Erfassung und zum Anzeigen des physikalischen Druckes eines Mediums (Flüssigkeit, Gas).

In den meisten Anwendungen wird der Relativdruck gemessen – also bezogen auf den atmosphärischen Luftdruck. Dagegen verwenden Absolutdruckmessinstrumente (z. B. Barometer) ein Vakuum als Bezugsdruck. Differenzdruckmessgeräte messen, wie die anderen auch, einen Druckunterschied, jedoch zwischen zwei beliebigen Systemen.

Einteilung von Druckmessgeräten[Bearbeiten | Quelltext bearbeiten]

Druckmessgeräte werden anhand ihrer Messverfahren in unmittelbare (direkt auf der Definition der physikalischen Größe beruhende) und mittelbare (den Druck aus anderen physikalischen Effekten ableitende) Druckmessgeräte eingeteilt. In der messtechnischen Praxis existieren noch weitere Einteilungen, bspw.:

- nach Anwendungsbereich in Industrie-, Chemie- oder Standardmanometer.

- nach Druckbereich in Niederdruck-, Hochdruck- oder Vakuum-Messgeräte.

- nach Genauigkeit in Feinmess- oder Gebrauchsmanometer.

- nach Verfahren in elektrische, mechanische oder mechatronische Druckmessgeräte.

Unmittelbare Druckmessgeräte[Bearbeiten | Quelltext bearbeiten]

Druckmessgeräte, deren Anzeigewert direkt auf einer der folgenden Beziehungen basiert:

Der Druck ist physikalisch das Ergebnis einer auf eine Fläche einwirkenden Kraft . Das unmittelbarste Druckmessverfahren wäre demnach die Ermittlung einer auf eine gegebene Fläche einwirkende Kraft. Dies ist beim Kolbenmanometer, mit seinem gewichtsbelasteten Kolben von definierter Querschnittsfläche realisiert. Auch Flüssigkeitsmanometer, bei denen der Druck nur noch von der Höhe und der Dichte der Flüssigkeitssäule abhängt, werden als unmittelbare Druckmessgeräte angesehen. ist die Schwerebeschleunigung. gibt die Verwendung von Differenzgrößen an.

Kolbenmanometer[Bearbeiten | Quelltext bearbeiten]

Beim Kolbenmanometer, auch Druckwaage genannt, wird der Druck durch einen Kolben, der sich gegen eine Kraft verschiebt, angezeigt. Die Kraft kann durch Federn aufgebracht werden (z. B. Dampfkochtopf, da kombiniert mit Überdruckventil) oder durch Gewichte (Präzisionsmanometer). Dieses Prinzip wird zum einen für sehr einfache Manometer benutzt, zum anderen werden auch hochpräzise Kolbenmanometer zum Eichen bzw. Kalibrieren anderer Druckmessgeräte benutzt. Bei diesen Drehkolbenmanometern wird der Kolben zur Vermeidung von Verkantungsmessfehlern in Drehung versetzt.

Eine Sonderbauform sind sogenannte „Popouts“. Bei dieser Bauart wird beim Überschreiten eines bestimmten Druckes lediglich ein Stift aus dem Gehäuse gedrückt. Dies wird zur Anzeige von Filterverstopfung verwendet. In diesem Fall kommt auch "Differential Pressure Indikator" oder abgekürzt "DPI" als Bezeichnung zum Einsatz.

Flüssigkeitsmanometer[Bearbeiten | Quelltext bearbeiten]

U-Rohr-Manometer[Bearbeiten | Quelltext bearbeiten]

Hier wird der Druck durch Verschieben einer Flüssigkeitssäule angezeigt. Dazu wird ein U-förmiges Glasrohr benutzt, das bis etwa zur Hälfte mit der Sperrflüssigkeit wie Quecksilber oder Wasser gefüllt ist. Wenn dann eine Druckdifferenz zwischen den Schenkeln des U anliegt, verschiebt sich die Flüssigkeitssäule zu der Seite mit dem geringeren Druck. Der Niveauunterschied ist das Maß für die Druckdifferenz.

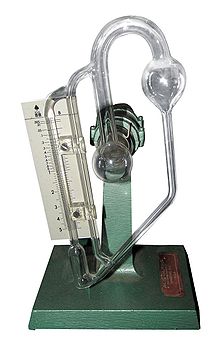

McLeod-Manometer[Bearbeiten | Quelltext bearbeiten]

Das McLeod-Manometer[1] ist ein Kompressions-Flüssigkeits-Manometer benannt nach dessen Erfinder Herbert McLeod. Dabei wird eine Gasmenge mit dem Volumen auf das Volumen komprimiert. Im gleichen Verhältnis erhöht sich der Druck von auf , welcher nach dem Prinzip des U-Rohr-Manometers messbar ist. Aus kann bei Kenntnis der Volumina anschließend der Ausgangsdruck über das Boyle-Mariottesche Gesetz berechnet werden.

Ringwaage[Bearbeiten | Quelltext bearbeiten]

Bei der Ringwaage ist ein drehbar gelagerter Hohlring mit einer Trennwand zum Teil mit einer Sperrflüssigkeit gefüllt. Die oberhalb der Flüssigkeit liegenden Kammern sind an die zu messenden Drücke angeschlossen, die den Ring so weit drehen, bis sich ein Kräftegleichgewicht mit einem unten befestigten Gegengewicht einstellt.

Quecksilber als Manometerflüssigkeit[Bearbeiten | Quelltext bearbeiten]

Die Gründe für die bis heute andauernde Verwendung von Quecksilber in Manometern sind zum einen seine vorteilhaft hohe Dichte. Die maximale messbare Druckdifferenz wird z. B. durch die Höhe des U-Rohres einerseits (die üblicherweise durch die Raum- oder Ablesehöhe begrenzt ist), sowie die Dichte der Flüssigkeit andererseits begrenzt. Hier ermöglicht das Quecksilber bei gleicher Rohrlänge die Messung deutlich höherer Differenzdrücke als beispielsweise Wasser. Weiterhin besitzt es eine geringe Kapillarwirkung, so dass das Quecksilber in Glasrohren eine relativ plane Oberfläche, die präzises Ablesen erlaubt, bildet. Quecksilber ist weiterhin gegenüber den meisten Gasen chemisch stabil und erlaubt das Messen von Differenzdrücken zwischen anderen Flüssigkeiten, mit denen es sich nicht mischt.

Probleme entstehen andererseits aus dem nach einiger Zeit nötigen Reinigungsprozess. Auch wenn Quecksilber z. B. aus Luft nur sehr geringe Mengen an Feuchtigkeit aufnimmt, muss es doch gereinigt werden, bevor das Messergebnis durch die Herabsetzung der Dichte verfälscht wird. Bis in die 1970er Jahre war es in Laboratorien üblich, das Quecksilber aus Manometern dazu „auszukochen“. Dies ist zwar einfach, jedoch wegen der dabei trotz allem entstehenden Quecksilberdämpfe aus Gründen des Arbeitsschutzes inakzeptabel. Die Giftigkeit ist auch Problem bei einer möglichen Verunreinigung der Umgebung z. B. bei Glasbruch der Instrumente oder dem Verschütten beim Befüllen oder Entleeren durch zu großen Differenzdruck.

Mittelbare Druckmessgeräte[Bearbeiten | Quelltext bearbeiten]

Mittelbare Druckmesser nutzen sekundäre physikalische Effekte messtechnisch aus. Hierzu haben fast alle Gebiete der Physik beigetragen. Mechanische Druckmessgeräte nutzen meist die elastische Verformung des Messelementes aus. Andere Verfahren nutzen die elektrische, optische oder chemische Wirkungen des Drucks. Als Verfahren, denen die Theorie über Druck als Maß für die Teilchenzahldichte zugrunde liegen, können genannt werden:

- Ionenstrommessung, hervorgerufen durch Ionisation der Gasteilchen; siehe Ionisations-Vakuummeter

- Kompression einer festgelegten Menge von Gas auf ein definiertes Volumen.

- Reibung eines Körpers im Gas (aufgrund dessen Viskosität); siehe Viskositäts-Vakuummeter

- Wärmetransport eines Gases; siehe Wärmeleitungs-Vakuummeter

Druckmessgeräte mit federelastischem Messglied[Bearbeiten | Quelltext bearbeiten]

Rohrfeder-Manometer[Bearbeiten | Quelltext bearbeiten]

→ siehe Hauptartikel: Rohrfeder (Messtechnik)

Rohrfedermanometer sind Druckmessgeräte, deren Messglied je nach zu messenden Druckbereich aus einer kreis-, schnecken- oder schraubenförmig aufgewickelten Rohrfeder, auch Bourdonfeder genannt, besteht. Ähnlich wie eine Luftrüssel-Tröte strebt die Rohrfeder bei Druckbeaufschlagung an sich abzuwickeln. Die Wegänderung, die das Rohrfederende dabei erfährt, wird über eine Zugstange auf ein Segmentzahnrad und damit auf die Zeigerachse übertragen (siehe Abbildung).

Plattenfeder-Manometer[Bearbeiten | Quelltext bearbeiten]

Plattenfedermanometer besitzen als Messglied eine kreisförmige Membranfeder, die meist zwischen zwei Flanschen eingespannt wird. Plattenfedermanometer ähneln in ihrem Aufbau Druckmittlern, nur dass bei Druckbeaufschlagung die Durchbiegung der Membranfeder nicht auf eine Flüssigkeit, sondern auf ein Zeigerwerk übertragen wird. Dieses setzt die Durchbiegung in eine Drehbewegung der Zeigerachse um.

Der Hub, den die Durchbiegung der Membranfeder auf das Zeigerwerk überträgt, hängt nichtlinear vom Druck ab. Um dies zu kompensieren, wird eine nichtlineare Skala verwendet oder, in der Praxis üblicher, in die Plattenfeder ein Rillenprofil gepresst. Die Auslegung der Membranfeder hängt ab vom Membrandurchmesser, der Membrandicke sowie dem Elastizitätsmodul des verwendeten Werkstoffes.

Als Membranwerkstoff wird meistens Edelstahl verwendet, für höhere chemische Beständigkeit auch Nickelbasislegierungen wie Monel oder Hastelloy. Werden Materialien benötigt, welche die Fertigung einer Plattenfeder unmöglich oder sehr kostspielig machen, z. B. Kunststoffe wie PTFE oder Refraktärmetalle wie Tantal, so kommen Membranvorlagen aus dem entsprechenden Werkstoff zum Einsatz.

Kapselfeder-Manometer[Bearbeiten | Quelltext bearbeiten]

Kapselfedermanometer sind eine Sonderform des Plattenfedermanometers. Kapselfedern bestehen aus zwei übereinander angeordneten Plattenfedern, die an ihren Rändern miteinander verschweißt sind, so dass ein abgeschlossener Druckraum entsteht („Messdose“). Das Messmedium wird über ein ebenfalls mit der Kapselfeder dicht verschweißtes Kapillarrohr in die Kapselfeder geleitet. Sie wird im Manometer so gelagert, dass sich beide Seiten der Kapselfeder durchbiegen können und so bei gleicher Druckbeaufschlagung der doppelte Federweg der Plattenfeder messtechnisch ausgenutzt werden kann. Durch die Hintereinanderschaltung von mehreren Kapselfedern lässt sich die Empfindlichkeit noch erhöhen. Kapselfedern werden für die Messung von geringen Drücken eingesetzt. Das Aneroid- oder Dosenbarometer setzt eine evakuierte Kapselfeder zur Bestimmung des atmosphärischen Luftdrucks ein (siehe Abbildung).

Absolut- und Differenzdruckmessgeräte[Bearbeiten | Quelltext bearbeiten]

Praktisch werden meist Druckmessgeräte mit federelastischen Messglied zur Absolut- und Differenzdruckmessung eingesetzt. Für die Absolutdruckmessung ist hierbei der auf der Messfeder lastende atmosphärische Luftdruck durch ein Vakuum zu ersetzen. So wird bei einem Aneroidbarometer das Innere der Kapselfeder evakuiert, so dass der von außen einwirkende Luftdruck die Membranen verformt.

Evakuiert man das Gehäuse eines Rohrfedermanometers, so erhält man ebenfalls ein Absolutdruckmessgerät. Bei einem Plattenfedermanometer ist die dem Messdruck abgewandte Seite der Plattenfeder zu evakuieren.

Für die Differenzdruckmessung werden meist Plattenfeder-Messsysteme verwendet (siehe Abbildung). Bei gleichem Druck in der positiven (3), wie in der negativen Druckkammer (2), erfahren die Plattenfedern (1) keine Durchbiegung. Erst ein Druckunterschied in den Kammern ruft eine Durchbiegung der Plattenfedern hervor und die Druckdifferenz wird durch Übertragung des Federhubs über eine Schubstange (6) auf das Messwerk zur Anzeige gebracht. Die beiden Plattenfedern sind hydraulisch über eine Füllmedium (7) gekoppelt. Die federnden Wellrohre (4) sorgen für die Abdichtung der beiden Druckkammern gegenüber der Atmosphäre. Die beiden Dichtelemente (5) sorgen für einen Überlastschutz: Sobald eine Seite des Differenzdruckmanometers überlastet wird, schließen sie die Druckkammer gegenüber der Atmosphäre sicher ab.

Spezielle Druckmessgeräte[Bearbeiten | Quelltext bearbeiten]

Barometer[Bearbeiten | Quelltext bearbeiten]

Ein Barometer wird zur Bestimmung des Luftdruckes verwendet. Es werden in der Regel Absolutdruckmessgeräte eingesetzt, die den Druck gegenüber einem Vakuum messen. Dieser Druckunterschied führt zu einer Kraft, die auf eine Fläche (meist eine Membran) ausgeübt wird und mittels Kraftmessung bestimmt werden kann. Barometer haben üblicherweise einen Messbereich von 800 bis 1200 mbar Absolutdruck (Druck gegenüber Vakuum).

Drucksensoren[Bearbeiten | Quelltext bearbeiten]

Ein Drucksensor ist ein Messelement, welches die physikalische Größe Druck in eine zum Druck proportionale elektrische Ausgangsgröße umwandelt. Zur Bestimmung des Auflagendrucks wird die Definition des Druckes benutzt und auf eine Kraftmessung zurückgeführt. Es eignen sich somit sämtliche Messverfahren, die auch für die Kraft- und Gewichtsmessung verwendet werden: piezoelektrische Sensoren, Dehnungsmessstreifen aber auch Druckwaagen.

Flüssigkeitsfüllungen von Zeigermanometern[Bearbeiten | Quelltext bearbeiten]

Werden Zeigermanometer an Maschinen montiert die stark vibrieren, z. B. Kompressoren oder Hydraulikaggregate, werden häufig Instrumente eingesetzt, deren Gehäuse mit einer transparenten Flüssigkeit gefüllt ist. Meist kommt hier Glycerin zum Einsatz (daher die Bezeichnung Glycerinmanometer), aber auch Silikonöl, und im Pharma- und Lebensmittelbereich auch Weißöl. Die Viskosität der Flüssigkeit dämpft den Zeigerausschlag, wenn der zu messende Druck dynamisch schwankt oder das Gehäuse starken Vibrationen ausgesetzt ist und erleichtert somit die Ablesbarkeit. Durch die schwingungsdämpfenden und schmierenden Eigenschaften der Flüssigkeit wird außerdem die Lebensdauer der mechanischen Teile des Messwerks erhöht. Die Flüssigkeit hat aber nicht direkt mit der Erfassung des Messwertes zu tun.

Sonstiges[Bearbeiten | Quelltext bearbeiten]

- Biologie

- Barorezeptoren registrieren den Druck des fließenden Blutes auf die Gefäßwände

- das Trommelfell ist ein Sensor des Hörorgans, der nur für Druck (Schallwechseldruck) empfindlich ist

- Technik

- Schalldruckempfänger sind Mikrofone einer speziellen Bauart, die dem am Mikrofon empfangenem Schalldruck proportionale elektrische Signale erzeugen

Normung[Bearbeiten | Quelltext bearbeiten]

Europäische Normen[Bearbeiten | Quelltext bearbeiten]

- DIN EN 472, Druckmeßgeräte – Begriffe

- DIN EN 837-1, Druckmessgeräte mit Rohrfedern; Teil 1: Maße, Messtechnik, Anforderungen und Prüfung

- DIN EN 837-2, Druckmessgeräte; Teil 2: Auswahl- und Einbauempfehlungen für Druckmessgeräte

- DIN EN 837-3, Druckmessgeräte mit Platten- und Kapselfedern; Teil 3: Maße, Messtechnik, Anforderungen und Prüfung

US-amerikanische Normen[Bearbeiten | Quelltext bearbeiten]

- B40.100-2005: Pressure gauges and Gauge attachments.

- PTC 19.2-2010: Performance test code for pressure measurement.

Siehe auch[Bearbeiten | Quelltext bearbeiten]

Literatur[Bearbeiten | Quelltext bearbeiten]

- W. Wuest in Prof. Dr. P. Profos [Hrsg.]: Handbuch der industriellen Messtechnik, Oldenbourg, 2002, ISBN 3-486-22592-8

- H. Julien: Handbuch der Druckmesstechnik mit federelastischen Messgliedern, Alexander Wiegand SE & Co, Klingenberg/Main, 1981, ISBN 3-9800364-2-1

- H. Ahrendt, R. Gesatzke, G. Hahn, P. Herrmann, H. Julien, R. Karger, M. Kaufmann, H.-J. Krebs, J. Lucht, A. Müller, R. Müller, B. Vetter: Überdruckmessgeräte nach DIN EN 837, Beuth Verlag, 2007, ISBN 978-3-410-16626-9

Weblinks[Bearbeiten | Quelltext bearbeiten]

Einzelnachweise[Bearbeiten | Quelltext bearbeiten]

- ↑ Foerst et al. Chemie in Labor und Betrieb, 1976, 7, S. 67. Als Scan: https://organic-btc-ilmenau.jimdo.com/app/download/9062145420/Mc+Leold.pdf?t=1616958176