Durchlaufzeit

Die Durchlaufzeit (englisch throughput time) ist die Zeit, die ein Objekt bzw. eine Entität zum Durchlaufen eines Systems benötigt. Die Berechnung der Durchlaufzeit ist von den jeweiligen System- und Entitätstypen abhängig.

Durchlaufzeit in der Fertigung

Die Durchlaufzeit ist ein zentraler Begriff der Fertigungssteuerung [1]. Innerhalb der Fertigung bezeichnet die Durchlaufzeit die Zeitspanne, die von Beginn der Bearbeitung bis zur Fertigstellung eines Fertigerzeugnisses benötigt wird. Im Einzelnen setzt sich die Durchlaufzeit dabei zusammen aus Rüstzeit, Bearbeitungszeit und Liegezeit; für einige Autoren ist auch die Transportzeit separat zu sehen.

Im Rahmen des Reihenfolgeproblems, das durch Scheduling gelöst wird, werden die Zeiten folgendermaßen unterschieden:

- Die Liegezeit ist die ungewollte Wartezeit des Erzeugnisses innerhalb des Produktionssystems.

- Die Bearbeitungszeit ist die Zeit, die technisch für die Herstellung des Produktes benötigt wird. Hierzu zählt demnach auch gewollte Liegezeit wie zum Beispiel das Trocknen nach dem Lackieren.

- Die Rüstzeit ergibt sich aus der Eigenschaft von manchen Ressourcen, verschiedene Bearbeitungen ausführen zu können. Hierzu muss die Ressource allerdings in den richtigen Zustand versetzt (gerüstet) werden. Ein einfaches Beispiel ist eine Küchenmaschine, die erst mit den richtigen Klingen für eine geplante Bearbeitung ausgestattet werden muss.

- Die Transportzeit ist die benötigte Zeit, das Erzeugnis vor und nach der Bearbeitung zu transportieren

Grundsätzlich unterscheidet REFA nach Ablaufarten für

- den Menschen (Tätigkeit – Unterbrechen – Erholen) und einer zugehörigen Auftragszeit

- das Betriebsmittel (Nutzung – Unterbrechen) und einer zugehörigen Betriebsmittelzeit die zusammen mit der Rüstzeit zur Belegungszeit wird und

- den Arbeitsgegenstand (Verändern, Prüfen, Liegen, Lagern).

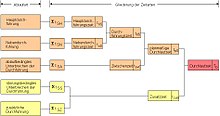

Da die Unterscheidung für die Durchlaufzeit unerheblich ist, und die Zeiten für den Menschen und das Betriebsmittel symmetrisch definiert sind, spricht man für die Durchlaufzeit als Überbegriff von Durchführung. Dabei bilden Haupt- und Nebendurchführung die Durchführungszeit. Zusammen mit der aus dem ablaufbedingtem Unterbrechen hervorgehenden Zwischenzeit bilden sie die planmäßige Durchlaufzeit (durch ein Arbeitssystem). Die tatsächliche Durchlaufzeit kann gegenüber der geplanten noch verlängert sein durch eine Zusatzzeit, gebildet aus Zeiten für störungsbedingtes Unterbrechen und zusätzliche Durchführungen.

Für die Durchlaufzeit durch mehrere Arbeitssysteme addiert man deren einzelnen Durchlaufzeiten unter Hinzufügung jeweils einer Zwischenzeit, die Liege-, Lager- und Transportzeiten zwischen den Arbeitssystemen repräsentiert. Damit veranlasst REFA angesichts der faktischen Unschärfe der obigen, üblichen Definition (Wann genau ist Beginn der Bearbeitung: Erteilung des Fertigungsauftrages? Bereitstellung des Materials? Erster Arbeitsgang? und wann genau ist Fertigstellung des Erzeugnisses: Letzter Arbeitsgang? Bereitstellung im Versand? …) zu einer klaren Angabe, was zur Durchlaufzeit gehört und was nicht.

Zur Nutzung als Kennzahl kann man Durchlaufzeit in mittlere Durchlaufzeit und auftragsbezogene Durchlaufzeit unterteilen. In diesem Zusammenhang bildet die Zykluszeit die Zeit für die Herstellung ganzer Auftragskomplexe.

Durchlaufzeit verringern

Das Ziel in der Fertigung sollte es immer sein, die Kosten eines Fertigungsauftrages so gering wie möglich zu halten. Dies kann unter anderem durch Reduzierung der Durchlaufzeit erreicht werden, wobei bei der Reduzierung die Qualität der Fertigung nicht beeinträchtigt werden darf.

- Es gibt zum einen die Möglichkeit, die Kapazität eines Arbeitsplatzes zu erhöhen. Durch die höhere Kapazität kann in gleicher Zeit mehr gefertigt werden (Durchsatz). Das Konzept ist nur an Engpässen sinnvoll (siehe: Theorie der Einschränkungen, Flaschenhals (Logistik), Produktionsprogramm)

- Zum anderen kann der Durchsatz durch eine höhere Intensität vergrößert werden (zum Beispiel Erhöhung der elektrischen Leistung), da der Zusammenhang zwischen Durchlaufzeit und Durchsatz invers ist. Die Möglichkeiten sind meist aber gering, da normalerweise die optimale Leistung von Anlagen und das beste Arbeitstempo für den Menschen bereits eingeplant ist.

- Um Rüstzeit zu sparen, können gleichartige Aufträge, die zeitnah gefertigt werden sollen, zu einem Auftrag (Los) zusammengefasst werden. Dadurch entsteht nicht für jeden Auftrag die Rüstzeit, sondern nur für den ersten. Durch die Erhöhung der Losgröße kann die durchschnittliche Durchlaufzeit pro Stück am einzelnen Arbeitssystem verringert werden; die Durchlaufzeiten für die Aufträge und die durchschnittlichen Durchlaufzeiten können sich dadurch aber wegen der zusätzlichen Warte- und Liegezeiten deutlich erhöhen. Losbildung beeinträchtigt auch die Flexibilität und die Lieferbereitschaft.

- Die wesentlichen Potenziale liegen daher in der Organisation der Auftragsabwicklung und der Arbeitsorganisation. Zum Beispiel zielen die Konzepte One-Piece-Flow und Chaku-Chaku auf Durchlaufzeitreduzierung in variantenreicher Serienproduktion.

- Die Transportzeiten lassen sich (geringfügig) reduzieren, indem die Produktionsanlagen sinnvoll angeordnet werden und hochfrequente Transportsysteme eingesetzt werden.

- Werden von einem Produkt Teillose zum Transport (Transportlos <> Fertigungslos) gebildet, kann durch Überlappen von Arbeitsgängen ein erstes Teillos an Arbeitssystem B bereits weiterverarbeitet werden, während Arbeitssystem A das zweite Teillos fertigt. Im Idealfall ist man wieder bei One-Piece-Flow und Chaku-Chaku.

Durchlaufzeiten bei heterogener Fertigung

Bei komplexen technischen Produkten, die sich aus vielen Einzelteilen und Baugruppen zusammensetzen und die in heterogenen Fertigungsbereichen hergestellt werden, sind die jeweiligen Durchlaufzeiten oft sehr unterschiedlich. Eine Möglichkeit die Durchlaufzeiten zu senken ist es, aus sequentiellen Fertigungslinien einzelne Fertigungsabschnitte auszulagern und die Fertigung partiell zu parallelisieren. Dieses Vorgehen findet man häufig in der Automobilindustrie. Dort werden z. B. die Fahrzeugtüren zu Beginn der Endmontage ausgebaut und dann in separaten Türmontagen komplettiert. Am Ende des Montagebandes werden diese Türen dann wieder ans Endmontageband geliefert und eingebaut. Oder es werden bestimmte Fertigungsumfänge von einem Dienstleister oder einem Lieferanten in eine Vormontage verlegt. Das vormontierte Modul wird dann, oftmals Just-in-sequence, in das Fahrzeug eingebaut [2]. Wenn sich die Taktzeiten zwischen den Fertigungsbereichen stark unterscheiden besteht eine weitere Möglichkeit darin, für bestimmte Teile oder Baugruppen mehrere parallele Fertigungslinien oder flexible Fertigungszellen einzurichten.

Gesetz von Little

Nach dem Gesetz von Little gilt folgender Zusammenhang zwischen Durchlaufzeit, Beständen und Durchsatz:

wobei:

DLZ: Durchlaufzeit (Einheit: Zeit)

Umlaufbestand: Bestände, die innerhalb des Prozesses liegen (Einheit: Stück)

Durchsatz: Prozess-Ausstoß innerhalb einer bestimmten Zeit (Einheit: Stück pro Zeit)

Siehe auch

Literatur

- Joachim Käschel, Tobias Teich: Produktionswirtschaft. Band 1: Grundlagen, Produktionsplanung und -steuerung, Lehr- und Übungsbuch (= Gesellschaft für Unternehmensrechnung und Controlling (GUC). Lehrbuchreihe. Bd. 7). GUC Gesellschaft für Unternehmensrechnung und Controlling, Chemnitz 2004, ISBN 3-934235-19-0.

- Hans-Peter Wiendahl: Fertigungsregelung. Logistische Beherrschung von Fertigungsabläufen auf Basis des Trichtermodells. Hanser, München u. a. 1997, ISBN 3-446-19084-8.

- Wilmjakob Herlyn: PPS im Automobilbau. Produktionsprogrammplanung und -steuerung von Fahrzeugen und Aggregaten. Hanser, München 2012, ISBN 978-3-446-41370-2.