Nickelhütte Aue

| Nickelhütte Aue GmbH | |

|---|---|

| Rechtsform | Gesellschaft mit beschränkter Haftung |

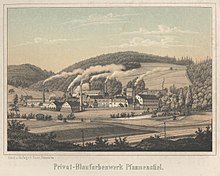

| Gründung | 1635 als Blaufarbenwerk am Pfannenstiel, Namensänderung in Nickelhütte Aue 1951 |

| Sitz | Aue, Deutschland |

| Leitung | Geschäftsführer: Henry Sobieraj |

| Mitarbeiterzahl | circa 500 |

| Umsatz | etwa 200 Mio. Euro |

| Branche | Metallurgie |

| Website | www.nickelhuette-aue.de/ |

| Stand: 2020 | |

Der Schornstein des ehemaligen Rohbraunkohleheizwerks (auf dem Foto in der Mitte) wurde im Frühjahr 2016 abgetragen.

Die Nickelhütte Aue, beheimatet im Auer Ortsteil Niederpfannenstiel, kann auf eine fast 400-jährige Geschichte zurückblicken und zählt damit zu den ältesten deutschen Hüttenwerken. Das Werk ging aus dem historischen Blaufarbenwerk Niederpfannenstiel hervor, das 1635 von Veit Hans Schnorr dem Älteren am Pfannenstiel bei Aue in der Herrschaft Schönburg gegründet wurde.

Das mittelständige Unternehmen beschäftigt derzeit etwa 500 Mitarbeiter und gehört der Siegfried-Jacob-Metallgruppe (SJM)[1] an, die ihren Sitz in Ennepetal hat. Gegenwärtig umfasst die Produktionspalette des Traditionsbetriebes Nichteisenmetallkonzentrate, Nickel-, Kupfer- und Kobaltsalze, Blocklegierungen, Vanadiumverbindungen und Energie.

Als Rohstoffe kommen industrielle Rückstände, Schrotte und andere Nichteisenmetall haltige Abfälle zum Einsatz. Außerdem verwertet das Unternehmen Alttransformatoren, handelt mit Buntmetallen und ist führend beim Recycling von Lithium-Ionen-Batterien aus dem Bereich Elektromobilität.

Lage[Bearbeiten | Quelltext bearbeiten]

Der Kernbereich des Industriebetriebes befindet sich in Niederpfannenstiel, einem Ortsteil von Aue-Bad Schlema. Mit der Aufnahme neuer Geschäftsfelder in den frühen 1990er Jahren und dem damit verbundenen Ankauf von Liegenschaften und Gebäuden der SDAG Wismut und der Auerhammer Metallwerke weitete sich das Betriebsgelände beträchtlich aus und umfasst heute auch einen Großteil der Auer Neustadt. Neben den Produktionsbereichen befinden sich hier auch ein Kino, eine Eislauf- und Bowlinghalle sowie Sport- und Fitnesseinrichtungen. Das Gelände wird vom Schwarzwasser und dem Rumpelsbach (auch Kuttenbach genannt) durchflossen.

Vorgeschichte der Gründung[Bearbeiten | Quelltext bearbeiten]

Die färbende Wirkung des Übergangsmetalls Kobalt auf eine Glasschmelze wurde schon im Altertum empirisch genutzt. Unter anderem verwendeten es Ägypter und Babylonier zur Herstellung blauer Gläser und Glasuren. Das Wissen dazu scheint aber zwischenzeitlich verlorengegangen zu sein, jedenfalls beginnt die neuzeitliche Geschichte der Kobaltglaserzeugnisse in Mitteleuropa erst im Jahr 1520. In jenem Jahr soll einem Peter Weidenhammer in Schneeberg die Wiederentdeckung des Kobaltblaus gelungen sein.[2]

In den folgenden Jahrzehnten setzte ein lebhafter Export von Kobalterzen und kobalthaltigen Halbzeugen aus dem Erzgebirge nach Holland ein, wo mehrere Farbmühlen entstanden. Ab 1610 basierte der Kobalthandel auf kurfürstlich kontrollierten Verträgen, den so genannten Kobaltkontrakten. Darin verkaufte der Kurfürst die gesamte Rohstoffförderung mehrerer Jahre zu festgelegten Preisen. Diese Praxis wurde nur dann unterbrochen wenn sich, z. B. in Kriegs- und Krisenzeiten, keine zahlungskräftigen Kontrahenten fanden.[3] Zwar garantierten die Kontrakte den Kobaltzechen nun ein festes Einkommen, dennoch waren es nach wie vor holländische Kaufleute und Farbmühlen, die den größten Nutzen aus den Verträgen zogen. Holländische Kobaltglaserzeugnisse wurden vor allem als Delfter Kacheln in alle Welt exportiert.

Schon zum Ende des 16. Jahrhunderts überflügelte der Kobaltbergbau im Schneeberger Revier die Silbergewinnung hinsichtlich ihrer wirtschaftlichen Bedeutung bei weitem. Dass es besser wäre, die gesamte Wertschöpfung im Inland zu etablieren, war klar. Dennoch scheint es anfangs sowohl an den nötigen Technologien als auch an fachkundigem Personal gefehlt zu haben. Ab 1610 erschwerten die Kobaltkontrakte mit ihren meist ausländischen Kontrahenten solche Unternehmungen zusätzlich. So schlugen zunächst alle Versuche, in Kursachsen selbst Blaufarbenwerke in Betrieb zu nehmen, fehl.[3] Das änderte sich erst 1635 mit der Gründung der Pfannenstieler Farbmühle, aus der die heutige Nickelhütte Aue in direkter Linie hervorging.

Gründung der Blaufarbenmühle[Bearbeiten | Quelltext bearbeiten]

Am 20. Februar 1635 erhielt Veit Hans Schnorr (1614–1664) von den Gebrüdern Otto Albrecht und Veit von Schönburg, Herren zu Glauchau und Waldenburg das Privileg zum Bau einer Farbmühle.[4] Neben dem erforderlichen Brennholzdeputat enthielt das Schreiben auch die wichtige Zusicherung, dass innerhalb von fünf Jahren keine weiteren Farbmühlen in der Herrschaft Schönburg errichtet werden durften. Das erforderliche Grundstück hatte der Besitzer ergiebiger Kobaltgruben in Schneeberg und Neustädtel am 12. Februar 1635 von Gabriel Günther erworben.[5] Auf der Fläche, unweit von Aue und dem Dorf Zelle gelegen, befanden sich bereits ein Hammerwerk und eine Schneidmühle, die noch bis 1660 existierten und dann zugunsten der Erweiterung des Blaufarbenwerks aufgegeben wurden.[6] Auf jeden Fall erleichterte die bereits vorhandene Wehr- und Grabenanlage des derart erschlossenen Grundstückes den Aufbau der Farbmühle ganz erheblich.

Veit Hans Schnorr, den man später den Älteren nennen wird, wählte als Standort für sein Blaufarbenwerk die Herrschaft Schönburg, da diese nicht der kurfürstlich-sächsischen Gerichtsbarkeit unterworfen war. In Kursachsen wäre ihm das nötige Privileg aus dem Grund verweigert worden, da die Bergbehörden eine Benachteiligung anderer Grubenbesitzer oder gar des Staatsfiskus befürchteten. Jedenfalls waren schon einige vorangegangene Vorhaben aus dem nämlichen Grund gescheitert.[3] Auf den ersten Blick verwundert auch der Zeitpunkt der Gründung, immerhin befinden wir uns mitten im Dreißigjährigen Krieg, noch 1633 waren Schneeberg und Aue von kaiserlichen Truppen geplündert worden. Der Bergbau lag darnieder, ausländische Kaufleute, die bisher die Kobaltförderung aufkauften, mieden die Gegend. Außerdem war der Luxusartikel Kobaltblau in jenen schweren Zeiten ohnehin kaum gefragt. Seit 1628 bestand kein Kobaltkontrakt mehr. Der freie Kobaltverkauf zog einen erheblichen Preisverfall des Rohstoffes nach sich und führte zu einem bisher beispiellosen wirtschaftlichen Niedergang.

Bei näherer Betrachtung ergeben sich aus dieser Situation aber auch Vorteile. Der Kurfürst hatte nämlich, heute würden wir sagen, um die Wirtschaft anzukurbeln, auf einen großen Teil der Einnahmen aus dem Bergbau verzichtet. So wurde statt des üblichen Zehnten als Steuer nur der zwanzigste Teil des Kaufpreises erhoben. Tatsächlich setzte nach 1635 wieder eine Erholung ein, an der die neu errichtete Pfannenstieler Farbmühle voll partizipieren konnte. Abgesehen von dem Risiko, dass der Krieg ins Westerzgebirge zurückkehren konnte, waren die Voraussetzungen also gar nicht so schlecht, wie man zunächst glauben könnte. Offen bleibt dagegen die Frage, woher Schnorr das technologische Wissen hatte, dass zur Erzeugung von Smalte und den daraus abgeleiteten kobaltblauen Glaserzeugnissen unumgänglich erforderlich war. Immerhin handelte es sich bei dem Verfahren um Hochtechnologie der damaligen Zeit. Die Antwort auf die Technologiefrage enthält der „Ober-Ertz-Gebürgische Wismuth-Grauppen und Kobelt-Schatz“, eine zeitgenössische Geschichtsschreibung des sächsischen Blaufarbenwesens, dessen einziges Exemplar im Werksarchiv der Nickelhütte Aue verwahrt wird.[7][8] Darin wird glaubhaft dargestellt, dass Schnorr sich niederländischer Farbmacher bediente, die er mit „ziemlichem Aufwand“ bei einer Reise nach Holland abgeworben hatte. Überdies ist anzunehmen, dass die Prozesse nach der Gründung der Pfannenstieler Farbmühle durch eigene Forschungen zügig verfeinert und verbessert wurden.

Einen Rückschlag erlitt das junge Unternehmen im Jahre 1648, als der Werksgründer von einer Reise zur Leipziger Messe nicht mehr in seinen Heimatort Schneeberg zurückkehrte. Um das urplötzliche Verschwinden Veit Hans Schnorrs d. Ä. ranken sich einige Legenden. Eine zeitgenössische Schilderung der Ereignisse geht davon aus, dass er nach Russland entführt wurde um als Fachmann dem dortigen, noch sehr rückständigem Berg- und Hüttenwesen auf die Sprünge zu helfen. Nach vielen Jahren in unfreiwilligen russischen Diensten soll er dann auf der Rückkehr 1664 in Wien verstorben sein. Die Geschichte wurde vom Schneeberger Stadtchronisten Christian Melzer[2] überliefert und sogar in jüngster Zeit als Teil einer Romanvorlage aufgegriffen.[9] Auf jeden Fall übernahm nun seine Gattin, Rosina Schnorr (1618–1679), die Leitung des Blaufarbenwerks. Ihr gelang es, sowohl in den folgenden Kobaltkontrakten als Kontrahentin akzeptiert zu werden als auch den Betrieb der Farbmühle erfolgreich fortzuführen. Als sie sich 1677 aus der Leitung des Werkes zugunsten ihres zweiten Sohnes, Veit Hans Schnorr dem Jüngeren (1644–1715) zurückzog, konnte sie ihm ein florierendes Unternehmen überlassen. Veit Hans Schnorr d. J. (ab 1687 Veit Hans Schnorr von Carolsfeld) wiederum gilt bis heute als einer der erfolgreichsten Unternehmerpersönlichkeiten der Region. Neben dem Pfannenstieler Blaufarbenwerk besaß er eine Vielzahl von Berg- und Hammerwerken. Auch die berühmt gewordene Weißerdenzeche St. Andreas in Aue, die den Rohstoff für die Meißner Porzellanmanufaktur lieferte, gehörte ihm. Er war es übrigens auch, der 1694 unter Einbeziehung der weiteren, zwischenzeitlich in Kursachsen entstandenen Blaufarbenwerke das Blaufarbenwerkskonsortium schmiedete. Fortan beherrschte diese monopolartige Vereinigung den Weltmarkt der Kobaltglaserzeugnisse.

Gründung weiterer Blaufarbenwerke und Bildung des Blaufarbenwerkskonsortiums[Bearbeiten | Quelltext bearbeiten]

Die Impulse, die zur Wiederbelebung des Schneeberger Montanwesens nach den Verheerungen des Dreißigjährigen Krieges von der Schnorrschen Gründung ausgingen, können gar nicht überschätzt werden. So entstanden bis 1649 drei weitere Blaufarbenwerke im Erzgebirge, deren Gründer alle bedeutende Kobaltgewerke und Kobaltkontrahenten waren. Der als „Hauptkobaltkontrakt“ bezeichnete Vertrag vom 5. September 1641 umfasste alle Schneeberger und Neustädtler Kobaltgruben, denen ein Absatz von 2.400 Zentnern Erz zugesichert wurde. Als Käufer traten Veit Hans Schnorr d. Ä., der Hamburger Kaufmann Hans Friese und der Schneeberger Bergherr und spätere Stadtrichter Johannes Burckhardt auf. Letzterer machte seine Teilnahme am Kontrakt von der Bedingung abhängig, selbst ein Blaufarbenwerk errichten zu dürfen. Nach einigen Verzögerungen, so fand sich zunächst kein geeigneter Bauplatz, gründete er schließlich 1644 das Blaufarbenwerk Oberschlema. Als Burckhardt 1651 ohne leibliche Nachkommen verstarb, erbte der sächsische Kurprinz, der spätere Kurfürst Johann Georg II das Blaufarbenwerk.[10] Unter landesherrlicher Regie wurde es 1677 mit der zwischenzeitlich entstandenen Farbmühle Jugel bei Johanngeorgenstadt vereinigt und bildete fortan das kürfürstliche Doppelblaufarbenwerk. Fortan erhielt das Werk Oberschlema zwei Fünftel und die anderen drei Werke je ein Fünftel des Kobalterzes vertraglich zugeteilt und erzeugte die doppelte Menge an Kobaltglasprodukten als die Privatwerke. Als staatliches Unternehmen existierte es noch bis 1964, musste dann aber aufgrund erheblicher Bergschäden durch den Uranbergbau der Wismut-AG. aufgegeben werden.

Nach dem Tod von Hans Friese im Februar 1643 übernahm der Leipziger Kaufmann Sebastian Oehme am 8. November 1644 dessen Anteile am Kobaltkontrakt. Vom gleichzeitig erteiltem Privileg, eine Farbmühle bei Annaberg an der Sehma errichten zu dürfen, machte er allerdings erst 1649 Gebrauch. Beim Aufbau des Werkes, in dem die im Annaberger Revier brechenden Kobalte verwertet werden sollten, wurde der Gründer von Paul Nordhoff unterstützt, der schon in anderen Farbwerken, so u. a. bei Schnorr in Pfannenstiel tätig war. Von dort brachte er sicher auch das technologische Rüstzeug mit an die Sehma.[8] Schon 1687 musste die Annaberger Farbmühle aufgrund von Differenzen mit dem Stadtrat wieder aufgegeben werden. Die Privilegierung ging aber nicht verloren, sondern wurde auf ein neu erbautes Werk unterhalb von Waldkirchen an der Zschopau übertragen. Als Blaufarbenwerk Zschopenthal existierte es bis zu seiner Schließung im Jahre 1848.

Als letztes der großen sächsischen Blaufarbenwerke entstand 1649/50 Schindlerswerk an der Zwickauer Mulde unterhalb von Albernau. Als Gründer und Namensgeber fungierte der einflussreiche Kaufmann und Kobaltgewerke Erasmus Schindler (1608–1673) aus Schneeberg. Das Werk produzierte bis 1855 Blaufarben auf Kobaltbasis, dann wurde es zur Ultramarinfabrik umgebaut. Bis 1996 wurde das künstliche Blau an dem abgelegenen Standort in historischen Tiegelöfen gebrannt, noch heute produziert hier eine kleine Stammbelegschaft verschiedene Farben und chemische Spezialprodukte. Der historische Standort Schindlers Blaufarbenwerk ist Bestandteil der UNESCO Welterbestätte „Montanregion Erzgebirge“ und wird vom Förderverein Schindlers Blaufarbenwerk e.V. betreut.[11]

Bereits die Kobaltkontrakte von 1656 und 1659, an denen ausschließlich die drei Privatwerke Pfannenstiel, Sehma und Schindlerswerk sowie die kurfürstliche Farbmühle Oberschlema beteiligt waren, gehen weit über die üblichen Festlegungen des Kobaltankaufs hinaus. So werden Produktionsquoten und Preise ebenso festgelegt wie die Einlieferung der Produkte in ein gemeinsames Lager in Schneeberg vereinbart wird.[12] Von dort erfolgte fortan auch der Verkauf der Waren. 1676 werden so genannte „gemeinsame Faktore der Blaufarbenhandlung“ bestellt, die den Verkauf der Erzeugnisse auf der Leipziger Messe forcieren sollten. Diese weitgehende Zusammenarbeit geriet allerdings dann an ihre Grenzen, wenn der Sonderstatus des kurfürstlichen Doppelwerkes hätte beschnitten werden müssen. Erst als Kurfürst Johann Georg IV, wohl aus Geldmangel, der Verpachtung Oberschlemas an die Privatwerke 1692 zustimmte, war dieses Hindernis aus dem Weg geräumt.[3] So einigten sich die Eigner der Privatwerke auf der Ostermesse 1694 in Leipzig auf die Gründung des Blaufarbenwerkskonsortiums, das künftig als Dachorganisation aller sächsischen Blaufarbenwerke fungierte.[13] Gleichsam wurde in Leipzig ein Hauptblaufarbenlager eingerichtet, das einem Lagerhalter unterstellt wurde und in das alle Farbwaren nach festen Regeln eingeliefert werden mussten. Fortan kam keiner, der Blaufarbenwaren kaufen wollte, an dieser Organisation vorbei. Es war ein Weltmonopol entstanden, das über fast ein Jahrhundert Bestand haben sollte.

Herstellung und Handel mit den Blaufarben[Bearbeiten | Quelltext bearbeiten]

Nach der mechanischen Zerkleinerung wird das in den Erzen enthaltene Wismut durch seigern abgeschieden. Von dem verbliebene Erz wird in Flammöfen durch Rösten Arsen, Schwefel und Nickel abgeschieden und der weiteren Verarbeitung zugeführt. Das nach dem Rösten vorhandene Kobaltoxid wird als Saflor gehandelt. Zur Erzeugung der blauen Farbe wird das Kobaltoxid mit Kalzium, Pottasche und Quarz geschmolzen und ergibt das Farbgrundmaterial, die Smalte. - Eine zeitgenössische Schilderung aus dem Werk in Pfannenstiel macht diesen Prozesses deutlich:[14]

„Wenn das Schmelzfeuer seinen Anfang nehmen soll, so werden die in der Trockenhaube getrockneten 8 Häfen (Schamotte-Tiegel) in den Temperofen eingetragen […] wo die allmählich stetig werdende Hitze den vollkommensten Grad der Weißglühhitze (1100 bis 1250 °C) […] nach 3 Tagen erreicht haben muss. Beim Eintragen der Häfen in den Schmelzofen sind 12 Mann beschäftigt. Sind die eingetragenen Häfen gerichtet und hat der Schmelzofen […] seinen vollkommenen Hitzegrad wieder erlangt, so bringt man das Gemenge ebenfalls mittels eiserner Kelle […] in die Häfen ein. Was den Gang des Schmelzprozesses selbst betrifft, so bricht man alle Schmelzhäfen nach 5 Stunden Schmelzzeit mit […] Eisen auf. Sind sämtliche Häfen aufgebrochen, so wird von neuem gefeuert bis zur Weißglühhitze […] und die Masse mit (einem) Gezäh gerührt, um gut ausgeschmolzenes Smalteglas zu erhalten.“

Und über die gesundheitlichen Gefahren berichtete Christian Lehmann 1700:[15]

„… es ist der wilde giftige Rauch von Brennöfen weg und in die freie Luft geflogen, dabei aber den anliegenden Feldern und Viehweiden merklichen Schaden geschehen / bis im vorigen Seculo der berühmte glückliche Bergmann David Haidler zu St. Joachimsthal im Königreich Böhmen das arsenikalische Schmelzwerk der giftigen Cobalte und anderer wilden Erze erfunden und solche Rauchfänge daselbst erstmals angerichtet hat. […] Anno 1670 wurde am Weipert eine Gifthütte gebauet und der Cobalt gepuchet, davon wurde der Pilbach so verwüstet, dass kein Fisch mehr darin war. […] 2 Pferde leckten in der Gifthütte, es starben beide. […] Ich habe unterschiedliche Bergleut (Gift- und Kobaltarbeiter) auch Calcinierer gekannt, welchen der Gift Haut und Lungen zerfressen, dass sie geleidet und elende gestorben.“

Der Handel mit den Kobalterzen und den daraus hergestellten Farbstoffen versprach gute Gewinne und wurde unter strengste Kontrolle des sächsischen Kurfürsten gestellt, ein Inspektor für die Blaufarbenwerke wurde bestellt. Kobaltdiebe oder Privatexporteure mussten sogar mit der Todesstrafe rechnen. Mit der Erhebung der Zwanzigsten-Steuer ab 1602 garantierten die Werke dem Kurfürsten ein gut gefülltes Staatssäckel. Aufgrund der erfolgreichen Geschäfte der sächsischen Blaufarbenwerke wurde der Kobaltkontrakt bis 1700 achtmal erneuert, wobei auch die Fragen der Herstellung und des Vertriebs von Wismut mit einbezogen wurden.

Als in der Porzellanmanufaktur zu Meißen das sächsische Porzellan ab 1710 hergestellt werden konnte, erlangte das schöne Kobaltblau aus dem Erzgebirge eine bedeutende Rolle für den Handel mit feinem Tafelgeschirr.

Der schwedische Wissenschaftler Georg Brandt konnte Kobalt 1735, genau 100 Jahre nach der Gründung des ersten Blaufarbenwerkes, erstmals in Reinform isolieren.

Das zuerst abgeschiedene Wismut war ein zweiter wichtiger Handelsartikel der Blaufarbenwerke.

Die Blaufarbenwerker[Bearbeiten | Quelltext bearbeiten]

In den Blaufarbenwerken wurden sowohl gelernte Arbeiter wie Farbmüller und Farbmeister als auch ungelernte Arbeitskräfte, Farbburschen, beschäftigt. Die Arbeiter erhielten im Verhältnis zu den großen Gewinnen der Besitzer nur einen geringen Wochenlohn. Das in jahrelanger Tätigkeit erworbene Fachwissen in der Farbherstellung, in der Bedienung der Schmelzöfen und der Energieanlagen führte zur Entstehung eines Facharbeiterstamms, der auch auf den Erhalt bergbaulicher Traditionen achtete. Mit einem typischen Farbenwerker-Habit, einem weißen Leinenkittel, engen weißen Hosen, blauer Schürze, Leinenhemd mit blauem Kragen, einem schwarzen Schachthut mit Nackentuch und Sachsenkokarde, nahm man gemeinsam an Bergparaden teil. Zur Paradeuniform gehörten auch die Arbeitsgeräte Schöpflöffel, Krücke, Kratze und Rührscheit. Höher gestellte Farbenwerker trugen zusätzlich blaugraue Paradejacken mit goldenen Borten.

Bemerkenswert ist die 1717 hier im Blaufarbenwerk Pfannenstiel eingeführte Betriebskrankenkasse, die als die erste in Deutschland gegründete gilt. Anteilige Einzahlungen der Farbwerker und Werksbesitzer sowie die Zuführung von Trink- und Strafgeldern bildeten die finanzielle Grundlage. Dafür zahlte die Kasse bei längeren Krankheiten Krankengeld und im Todesfall Sterbegeld und eine kleine Rente an die Hinterbliebenen.

Eine Reihe hervorragender Persönlichkeiten machte sich um das Blaufarbenwerk verdient, darunter der Gründer des Werkes, dessen Ehefrau Rosina Schnorr, die das Werk nach der Verschleppung des Besitzers erfolgreich weiter führte, und deren Sohn Veit Hans Schnorr von Carolsfeld, der als Kaufmann den Fortbestand sicherte. Der Blaufarbenwerksfaktor Kurt Alexander Winkler, der die Nickelerzeugung aus den vorhandenen Erzen einführte, und dessen Sohn Clemens Alexander Winkler, der im Werk als Hüttenmeister arbeitete, spielten in der Geschichte des Niederpfannenstieler Werkes ebenfalls eine bedeutende Rolle.

Am 1. März 1889 übernahm Hüttenbergdirektor Paul Georgi das Amt des Direktors im Blaufarbenwerk Niederpfannenstiel. Zugleich erwarb er sich im öffentlichen Leben der Stadt Aue großes Ansehen: er war Vorsitzender der Kolonialgesellschaft, der Sanitätskolonne des Roten Kreuzes und des Deutschen Bühnenvolksbundes. Georgis Tätigkeit war es zu verdanken, dass die Kobaltproduktion ausgeweitet werden konnte und die Produkte des Privatblaufarbenwerkes Weltruf erlangten.[16]

Aus dem Blaufarbenwerk wird die Nickelhütte[Bearbeiten | Quelltext bearbeiten]

Die im 18. und 19. Jahrhundert auch in anderen europäischen Ländern gefundenen und aufbereiteten Kobalterze führten zu einem Nachfrage-Rückgang der Kobaltfarben aus den Fabriken im Erzgebirge. Außerdem hatten Wissenschaftler in England, Frankreich und Holland das preiswerte künstliche Ultramarinblau entwickelt, das aus Ton, Quarz, Soda, Schwefel und Holzkohle gemischt wurde und die Smalte-Herstellung ab Mitte des 19. Jahrhunderts größtenteils ablöste.

Durch das Wirken von Kurt Alexander Winkler und Ernst August Geitner blieb das Pfannenstieler Farbenwerk trotz des verschlechterten Absatzes erhalten. Geitner stellte 1823 erstmals eine Argentan genannte Legierung aus einer Mischung von Kupfer, Nickel und Zink her, die für die Produktion von nichtrostenden und preiswerten Bestecken und metallenem Tafelgeschirr gut geeignet war. Die Belieferung neu entstandener Besteckfabriken in Aue mit Nickel ab 1849 brachte dem Blaufarbenwerk einen wirtschaftlichen Aufschwung. Zugleich behielten der Sächsischen-Privat-Blaufarbenwerk-Verein und das Königlich-Sächsisches Blaufarbenwerk zu Oberschlema das Monopol der Kobaltfarbenproduktion. 1885 konnte auf dem Gelände in Niederpfannenstiel eine zweite Smalte-Produktionsanlage in Betrieb genommen und die Anzahl der Mitarbeiter auf 80 erhöht werden.

Anfang des 20. Jahrhunderts wurde ein neues Verfahren zur Gewinnung von Reinstmetallen aus früheren Haldengesteinen entwickelt, wodurch eine verbesserte Rohstoffgrundlage entstand. Neue Schmelzprozesse mit modernen Herdflammöfen verbesserten ab 1914 das Ausbringen und die Arbeitsbedingungen.[17]

In der Zeit des Nationalsozialismus nahm das mittlerweile Nickelhütte genannte Werk 1942 die zusätzliche Produktion von Kupfer, Cupral (ein Pflanzenschutzmittel), Natriumarsenit (ein giftiges Stäubemittel gegen tierische Schädlinge) und Kohletabletten auf. Die Nickelhütte wurde als kriegswichtige Fabrik eingestuft und die Belegschaft vom Wehrdienst freigestellt. 1940 pachtete der sächsische Staat das Werk unter der Leitung der Generaldirektion der staatlichen Hütten- und Blaufarbenwerke in Freiberg. 1944 musste das Werk Konkurs anmelden.

Nach dem Ende des Zweiten Weltkriegs fiel die Nickelhütte unter die Regie der SMAD. Wichtige Betriebsanlagen wie die Energieversorgung, die Flammofenhalle, die Nickelelektrolyse und die Pflanzenschutzmittelproduktionsanlagen wurden weiterbetrieben. 1947 beschlagnahmte die Wismut AG Teile des Betriebsgeländes. Hier wurde unter der Bezeichnung Objekt 100 eine Uranaufbereitungsanlage in die bestehenden Gebäude eingebaut. Bis 1957 wurden hier ca. 980.000 t Uranerz nassmechanisch und chemisch aufbereitet.

Ab 1946 firmierte der Betrieb unter dem Namen Hütten- und Blaufarbenwerk Aue Sa. Mit dem Befehl Nr. 240 der SMAD vom 7. Juli 1948 wurde das im Besitz des Landes Sachsen befindliche Werk der Industrieverwaltung 5 des Landes Sachsen unterstellt. Zum 1. Januar 1949 wurde es in den VVB Buntmetalle mit Sitz in Freiberg, als VEB Hütten- und Blaufarbenwerk Aue eingegliedert. 1951 erfolgte die Zusammenlegung mit dem VEB Hütten- und Blaufarbenwerk Oberschlema zum VEB Nickelhütte Aue/Sa. Die Forschungs- und Entwicklungsstelle wurde mit Beginn des Jahres 1954 vom traditionellen Standort Aue nach St. Egidien verlegt. Die dortige Nickelhütte St. Egidien entstand ab 1952 als Betriebsteil der Nickelhütte Aue nach Aufschluss der ersten Nickel-Lagerstätte bei Callenberg.[18] 1957 erfolgte die Rückgabe der durch die SDAG Wismut genutzten Betriebsflächen an den VEB Nickelhütte Aue/Sa.

Die Verwaltung ließ die Lager-, Produktions- und Ofenhallen bis 1963 teilweise abreißen, die verbliebenen Werksteile wurden rekonstruiert und mit moderner Technik ausgestattet. Von ursprünglich zwölf Schornsteinen auf dem Werksgelände blieben zwei erhalten, die wesentlich erhöht und mit Abgasfiltern ausgestattet wurden. Das Werk produzierte als VEB Nickelhütte Aue weiterhin das weltweit nachgefragte Reinstnickel, Nickel(II)-sulfat und andere Nichteisen-Metalle. Außerdem wurden wieder geringe Mengen Blaufarben erzeugt, weil wegen gravierender Bergbauschäden im Ort Oberschlema das dortige Werk nach Aue verlegt wurde. Bis in die 1980er Jahre erzeugte die Nickelhütte darüber hinaus Spritz-Cupral (Kupferoxychlorid), Vanadinpentoxid, Germaniumdioxid, Kupferoxid und Wismutmetall. Durch die Entwicklung eines Verfahrens zur Wiedergewinnung der Nichteisenmetalle aus Abfallstoffen war die Rohstoffbasis für die Herstellung von Nickel und anderen Metallen langfristig gesichert. Im Zuge der Umstrukturierung der Wirtschaft wurde die Nickelhütte 1966 in das VEB Mansfeld Kombinat „Wilhelm Pieck“ integriert. Ab dem 1. Januar 1980 wurde die Nickelhütte Aue dann dem VEB Bergbau- und Hüttenkombinat „Albert Funk“ zugeordnet.

Die seit den 1950er Jahren zur Stadtsilhouette gehörenden hohen Schornsteine werden im Frühjahr 2016 auf einen zurückgebaut. Bereits im Herbst 2015 sollten diese Arbeiten beginnen, mussten jedoch wegen der vorrangigen Beseitigung eines Mobilfunkmastes verschoben werden. Der 170 m hohe aus Beton gefertigte Schornstein wurde nicht mehr benötigt und hätte auch zu Statikproblemen führen können. So beschloss die Stadtverwaltung mit der Leitung der Nickelhütte das Abtragen; eine Sprengung hätte unkalkulierbare Folgen ergeben.[19] Eine Spezialfirma aus Cloppenburg trug von oben herab täglich rund vier Meter der zwanzig Zentimeter starken Betonwand ab. Die Arbeiten wurden Anfang der 2020er Jahre abgeschlossen.[20]

Moderne Nickelerzeugung und andere Hüttenprodukte[Bearbeiten | Quelltext bearbeiten]

Nach dem Ende der DDR übernahmen 1991 die Siegfried Jacob Metallwerke GmbH&Co.KG aus Ennepetal die Nickelhütte Aue und führten sie in die Marktwirtschaft. Unter der Leitung von Peter Koch und Gert Windisch wurden die technischen Einrichtungen modernisiert, der Gebäudebestand saniert und die ökologischen Bedingungen der Produktion verbessert. Die Fläche des Werkes wurde durch den Zukauf einiger Brachflächen des Ortsteils Aue-Neustadt erweitert. Das sicherte die Arbeitsplätze von 400 Menschen und stärkte die Wirtschaftskraft der Region.

Der heutige Produktionsprozess der Nickelhütte umfasst die Geschäftsfelder Pyrometallurgie, Hydrometallurgie, Kupferrecycling, Legierungsherstellung, Transformatorenzerlegung, Nichteisen-Metallhandel und Energieerzeugung. Als Ausgangsstoffe dienen Buntmetallschrotte (Cu, Al, Ms, Zn, Pb), Krätzen (Abfallprodukte aus Metallschmelzen), edelmetallhaltige Katalysatoren sowie nickelhaltige Stäube, Schlämme, Salze, Säuren und Kondensatoren. Diese Recycling-Materialien werden sowohl aus Deutschland als auch aus Europa, asiatischen, afrikanischen und amerikanischen Staaten eingekauft. Die unter Einhaltung aller Gesundheits- und Sicherheitsauflagen gewonnenen Metallsalze werden in alle Welt verkauft. Die Nickelhütte Aue gehört mittlerweile zu einem der weltweit führenden Lieferanten von Nickelkonzentraten, Nickelsalzen sowie Nickel- und Kupferbasislegierungen.

Regionales Engagement[Bearbeiten | Quelltext bearbeiten]

Bergbautraditionen und Beteiligung an einem Neuaufschluss[Bearbeiten | Quelltext bearbeiten]

Die Betriebsleitung setzt sich sowohl für die Gestaltung und Erhaltung der regionalen bergbauhistorischen Traditionen ein, sie ist aber auch bei aktuellen Projekten in der Region aktiv. Seit 2010 ist die Nickelhütte Aue Gesellschafter der EFS – Erzgebirgische Fluss- und Schwerspatwerke GmbH die den Neuaufschluss einer Erzlagerstätte in Niederschlag bei Oberwiesenthal betreibt. Der Geologe Wolfgang Schilka hat einige Jahre geforscht, um nun, nachdem die Rohstoffpreise auf dem Weltmarkt stark angestiegen sind, die Lagerstätten im Erzgebirge wieder ausbeuten zu können. Dazu erfolgte im November 2010 eine feierliche Wiedereröffnung des alten Wismutstollns Schacht 215. Der Zeremonie wohnte neben dem Sächsischen Oberberghauptmann Reinhard Schmidt auch der sächsische Finanzminister Georg Unland bei.[21] Der Aufschluss dient vor allem der Gewinnung von Flussspat, Schwerspat sowie Kupfersulfid- und Eisensulfid-Erzen. Die Aufbereitung des Flussspates soll im ehemaligen Braunkohlheizwerk der Nickelhütte erfolgen. Der starke Verwachsungsgrad des Flussspates mit Schwerspat und Quarz macht eine Zerkleinerung in Kugelmühlen auf weniger als 160 Mikrometer mit anschließender Flotation notwendig. Gerechnet wird mit jährlich 135.000 Tonnen Flussspat und Baryt. Geplant war, im Jahr 2012 die erste „neue Tonne“ zu fördern. Die erforderliche Zufahrtsrampe zum Fluorit-/Baryt-Erzgang ist einige Kilometer lang und wird – nach 2012 veröffentlichten Informationen auf lapis.de – erst im Jahr 2014 in Betrieb gehen können. Die Kosten aller Erschließungsarbeiten werden dann mehr als 12 Millionen Euro betragen haben.[22] Die neue Abbaustätte erhielt nun den Namen des in der Nähe liegenden Ortes: Grube Niederschlag und startete im Jahr 2013 mit dem Abbau von Erzen.

Sportgemeinschaft Nickelhütte und Sozialarbeit[Bearbeiten | Quelltext bearbeiten]

- Die Nickelhütte unterhält die eigene Sportgemeinschaft SG Nickelhütte Aue mit den Abteilungen Handball, Fußball, Taekwondo, Kickboxen, Kegeln und Skispringen.[23] Seit 1995 veranstaltet sie jährlich das Nickelhütten-Turnier für Nachwuchs-Handballvereine.

- Der Betrieb ist auch Träger bzw. Hauptsponsor für den in der 2. deutschen Schachbundesliga spielenden Erzgebirgischen Schachverein Nickelhütte Aue (ESV Nickelhütte Aue).[24]

- Die Sektion Schach wurde am 14. Juli 1980 in der BSG Wismut Aue gegründet und bestand bis 1990. Die Schachspieler waren in der DDR-Liga aktiv. In der neuen Bundesrepublik übernahm das Werk Nickelhütte Aue die Sponsorenschaft, sodass der Verein seit 1. September 2004 den Namen des Trägerbetriebes erhielt. – Der 1. Mannschaft gelang im Jahr 2003 der Aufstieg in die 2. Bundesliga. Bereits im Jahr 2008 waren die Schachspieler sogar im Finale der besten vier Mannschaften um den Deutschlandpokal. Von 2010 bis 2011 spielten sie in der 1. Bundesliga, gaben aus finanziellen Gründen in der höchsten Spielklasse jedoch wieder auf. Im Jahr 2014 erreichte der ESV Nickelhütte Aue wieder den ersten Tabellenplatz, verzichtete aber gleich auf den Aufstieg.

- Der Verein hat 79 Mitglieder, davon 24 Kinder und Jugendliche (Stand Frühjahr 2020). Regelmäßig treffen sich die Spieler zum Training, auch ein Trainingslager wird für die Kinder und Jugendlichen organisiert.

Präsident des ESV ist Rainer Hillebrand, der der Sektion Schach im Jahr 1958 beitrat, dann zwanzig Jahre als Sektionsleiter tätig war. Diese Position übernahm auch er in dem neuen ESV und gilt damit als dienstältester Schachpräsident Deutschlands.[25]

- Soziale Projekte in der Region werden oft durch Sponsoring oder durch personelle Aktionen unterstützt.

Anerkennung des Engagements des Betriebes[Bearbeiten | Quelltext bearbeiten]

Peter Koch, ehemaliger Geschäftsführer der Einrichtung, wurde zum Ehrenbürger der Stadt Aue ernannt und erhielt für seine Verdienste um das Unternehmen und sein sozial verantwortungsbewusstes Handeln 2007 das Bundesverdienstkreuz.

Literatur[Bearbeiten | Quelltext bearbeiten]

- Aue, Mosaiksteine der Geschichte, Hrsg. Stadtverwaltung Aue, Druckerei und Verlag Mike Rockstroh, Aue 1997; Seiten 49–66 „Die Blaufarbenwerke sind Fabriken, die sonst nirgends in Sachsen als im Erzgebirge anzutreffen, und sind daher unserer Aufmerksamkeit würdig.“

- Manfred Blechschmidt, Klaus Walther: Vom Blaufarbenwerk Niederpfannenstiel zum volkseigenen Betrieb Nickelhütte Aue – Episoden und Bilder aus 350 Jahren Geschichte. Lößnitz, Rockstroh, 1985

- Siegfried Sieber: Geschichte des Blaufarbenwerkes Niederpfannenstiel in Aue im Erzgebirge anläßlich seiner Dreihundertjahrfeier. Schwarzenberg, Glückauf-Verl., 1935

- Mike Haustein: Das Erbe des Blaufarbenwerks 1635–2010. Nickelhütte Aue, 2010, ISBN 978-3-931770-88-4

- Mike Haustein: Das sächsische Kobalt- und Blaufarbenwesen: Geschichte, Technologien und Denkmale, Mitteldeutscher Verlag, Halle 2020, ISBN 978-3-96311-438-0

- Till, Schuster, Wehland, Schnädelbach: Industriegeschichte im Auer Tal 1945–1990. Hrsg.: Stadtverwaltung Aue. Stadtverwaltung Aue, Aue 1999, DNB 1017792712, S. 16–18.

Weblinks[Bearbeiten | Quelltext bearbeiten]

- Homepage der Nickelhütte Aue

- Das Magazin, Chemnitz mit einem Beitrag Historie der Nickelhütte Aue; 2006 (PDF-Datei; 109 kB)

- Deutsche Fotothek: 55 Fotos der Nickelhütte Aue. Unter Tab „Fotos“ das Stichwort Nickelhütte eingeben

- Zwei Dokumente des VEB Nickelhütte Aue in der Objektdatenbank des DHM (Brigade „Germanium“).

- Bestand 40140 Blaufarbenwerk Niederpfannenstiel im Bergarchiv Freiberg

Einzelnachweise[Bearbeiten | Quelltext bearbeiten]

- ↑ Website Jacob-Metall. Abgerufen im November 2023.

- ↑ a b Christian Melzer: Schneeberger Bergchronik. Schneeberg 1684.

- ↑ a b c d Wilhelm Bruchmüller: Der Kobaltbergbau und die Blaufarbenwerke in Sachsen bis zum Jahre 1653. Verlag Zeidler, Crossen 1897.

- ↑ Hauptstaatsarchiv Dresden, Finanzarchiv 10036, Rep.IX, Loc. 36155, Nr. 2592

- ↑ Staatsarchiv Chemnitz, 30584, Nr. 1903

- ↑ Staatsarchiv Chemnitz, 30584, 1890

- ↑ Mike Haustein: Das sächsische Kobalt- und Blaufarbenwesen. Mitteldeutscher Verlag, Halle/Saale 2020, ISBN 978-3-96311-438-0.

- ↑ a b Unbekannt: Ober-Ertz-Gebürgischer Wißmuth-Grauppen und Kobelt-Schatz. 1735.

- ↑ Eberhard Görner: Das Leben der Rosina Schnorr. Freie Presse Verlag, 2020, ISBN 978-3-944509-74-7.

- ↑ Bergarchiv Freiberg, 40136, 360

- ↑ Blaues Wunder im UNESCO-Welterbe, auf erzgebirge-gedachtgemacht.de, abgerufen am 30. April 2024

- ↑ Hauptstaatsarchiv Dresden, Finanzarchiv 10036, Rep. IX, Loc. 36058, Nr. 62

- ↑ Bergarchiv Freiberg, 40142, Nr. 2

- ↑ C. G. Hesse: Journal der Blaufarbenwerke im Königreich Sachsen; 2. Teil - Pfannenstieler Blaufarbenwerk; ohne Jahr

- ↑ PDF-Dokument Vom Blaufarbenwerk Niederpfannenstiel zur Nickelhütte Aue

- ↑ Ergänzung aus einer Zuarbeit der Presseabteilung des Rathauses Aue vom Jahr 2002.

- ↑ Zeitschrift Bergglöckchen, 2-2008; Seite 2 (PDF; 3,3 MB)

- ↑ Die Nickelhütte St. Egidien im Staatsarchiv des Freistaats Sachsen

- ↑ Esse der Nickelhütte bald Geschichte. In: WochenENDspiegel, 7. März 2016.

- ↑ Video zum Abriss der Esse auf youtube.com, Dauer 2:54 Minuten.

- ↑ Schatzsucher in Mitteldeutschland. Der Bergbau kehrt zurück ins Erzgebirge. Sendung des mdr vom 30. November 2010; abgerufen am 4. Februar 2010 und mit Notizen aus der Sendung aufbereitet.

- ↑ Premiere: Neuer Fluorit-Bergbau im sächsischen Erzgebirge auf lapis.de, abgerufen am 20. September 2012

- ↑ Homepage der SG Nickelhütte Aue

- ↑ Homepage des ESV Nickelhütte Aue

- ↑ Pressemitteilung aus der Stadtverwaltung Aue-Bad Schlema vom 11. März 2020: 2. Kinder- und Jugendopenturnier des ESV Nickelhütte Aue e.V.

Koordinaten: 50° 35′ 8″ N, 12° 43′ 0″ O