„Organische Leuchtdiode“ – Versionsunterschied

| [ungesichtete Version] | [ungesichtete Version] |

Klarstellung bzgl. Farbverschiebung und Einbrenneffekten; wurde bei ursprünglicher Erstellung des Artikels zu ungenau genannt. |

KKeine Bearbeitungszusammenfassung |

||

| Zeile 41: | Zeile 41: | ||

RGB-SBS-AMOLED-Bildschirme sind so aufgebaut, dass jeder Subpixel eine der drei Grundfarben Rot, Grün oder Blau emittiert.<ref name=":0" /> Die Vorteile liegen in einem großen Farbraum (>100 % NTSC)<ref name=":1">{{Literatur|Autor=Glory K. J. Chen, Janglin Chen|Titel=AMOLED Manufacture|Hrsg=|Sammelwerk=Handbook of Visual Display Technology|Band=|Nummer=|Auflage=2|Verlag=Springer-Verlag|Ort=Berlin / Heidelberg|Datum=2015|Seiten=4, 18|ISBN=}}</ref> und einer geringen Leistungsaufnahme verglichen mit WOLED-Bildschirmen.<ref name=":1" /> Nachteilig wirken sich jedoch das Herstellungsverfahren und die verschieden schnelle Alterung der Subpixel aus. Bei der Herstellung der SBS-AMOLEDs werden die Pixel durch eine fine metal mask (FMM) platziert bzw. auf das Substrat aufgetragen. Problematisch ist hierbei die hohe Genauigkeit, mit der die Maske ausgerichtet werden muss (±1 μm).<ref name=":2">{{Literatur|Autor=Glory K. J. Chen, Janglin Chen|Titel=AMOLED Manufacture|Hrsg=|Sammelwerk=Handbook of Visual Display Technology|Band=|Nummer=|Auflage=2|Verlag=Springer-Verlag|Ort=Berlin / Heidelberg|Datum=2015|Seiten=5|ISBN=}}</ref> Besonders bei hohen Auflösungen und großen Bildschirmen führt dies oft zu Fabrikationsfehlern, damit zu einem hohen Ausschuss und hohen Kosten.<ref name=":2" /> Diese Technik wird deshalb bei kleinen Bildschirmen wie Smartphones eingesetzt. Samsung ist hier ein großer Hersteller.<ref>{{Internetquelle|url=http://www.semi.org/en/node/40381|titel=Large Screen OLED TVs Debut at CES {{!}} SEMI.ORG|sprache=en|zugriff=2017-06-02}}</ref> |

RGB-SBS-AMOLED-Bildschirme sind so aufgebaut, dass jeder Subpixel eine der drei Grundfarben Rot, Grün oder Blau emittiert.<ref name=":0" /> Die Vorteile liegen in einem großen Farbraum (>100 % NTSC)<ref name=":1">{{Literatur|Autor=Glory K. J. Chen, Janglin Chen|Titel=AMOLED Manufacture|Hrsg=|Sammelwerk=Handbook of Visual Display Technology|Band=|Nummer=|Auflage=2|Verlag=Springer-Verlag|Ort=Berlin / Heidelberg|Datum=2015|Seiten=4, 18|ISBN=}}</ref> und einer geringen Leistungsaufnahme verglichen mit WOLED-Bildschirmen.<ref name=":1" /> Nachteilig wirken sich jedoch das Herstellungsverfahren und die verschieden schnelle Alterung der Subpixel aus. Bei der Herstellung der SBS-AMOLEDs werden die Pixel durch eine fine metal mask (FMM) platziert bzw. auf das Substrat aufgetragen. Problematisch ist hierbei die hohe Genauigkeit, mit der die Maske ausgerichtet werden muss (±1 μm).<ref name=":2">{{Literatur|Autor=Glory K. J. Chen, Janglin Chen|Titel=AMOLED Manufacture|Hrsg=|Sammelwerk=Handbook of Visual Display Technology|Band=|Nummer=|Auflage=2|Verlag=Springer-Verlag|Ort=Berlin / Heidelberg|Datum=2015|Seiten=5|ISBN=}}</ref> Besonders bei hohen Auflösungen und großen Bildschirmen führt dies oft zu Fabrikationsfehlern, damit zu einem hohen Ausschuss und hohen Kosten.<ref name=":2" /> Diese Technik wird deshalb bei kleinen Bildschirmen wie Smartphones eingesetzt. Samsung ist hier ein großer Hersteller.<ref>{{Internetquelle|url=http://www.semi.org/en/node/40381|titel=Large Screen OLED TVs Debut at CES {{!}} SEMI.ORG|sprache=en|zugriff=2017-06-02}}</ref> |

||

Hingegen werden bei der WOLED-Technologie keine verschiedenfarbigen Subpixel hergestellt. Der Einsatz einer FMM findet nicht statt. Bei dieser Technik trifft für jeden Subpixel weiß emittiertes Licht auf einen Farbfilter, der die Grundfarben pro Pixel selektiert.<ref name=":3">{{Literatur|Autor=Glory K. J. Chen, Janglin Chen|Titel=AMOLED Manufacture|Hrsg=|Sammelwerk=Handbook of Visual Display Technology|Band=|Nummer=|Auflage=2|Verlag=Springer-Verlag|Ort=Berlin / Heidelberg|Datum=2015|Seiten=16-18|ISBN=}}</ref> Durch die fehlende FMM ist eine Produktion auch bei großen Bildschirmen in großen Stückzahlen möglich. Farbverschiebungen infolge der unterschiedlich schnell alternden Emitterfarbschichten wie bei SBS-AMOLED-Subpixeln treten hier nicht auf. Einbrenneffekte sind jedoch auch bei WOLEDs durch verschieden starke Abnutzung der Subpixel möglich. Die Leistungsaufnahme ist bei WOLEDs wegen des lichtabsorbierenden Farbfilters höher und der Farbraum kann geringer ausfallen als bei SBS-AMOLEDs.<ref name=":3" /> LG beispielsweise setzt die WOLED Technik bei Fernsehgeräten ein.<ref>{{Internetquelle|url=http://www.semi.org/en/node/40381|titel=Large Screen OLED TVs Debut at CES {{!}} SEMI.ORG|sprache=en|zugriff=2017-06-02}}</ref> |

Hingegen werden bei der WOLED-Technologie keine verschiedenfarbigen Subpixel hergestellt. Der Einsatz einer FMM findet nicht statt. Bei dieser Technik trifft für jeden Subpixel weiß emittiertes Licht auf einen Farbfilter, der die Grundfarben pro Pixel selektiert.<ref name=":3">{{Literatur|Autor=Glory K. J. Chen, Janglin Chen|Titel=AMOLED Manufacture|Hrsg=|Sammelwerk=Handbook of Visual Display Technology|Band=|Nummer=|Auflage=2|Verlag=Springer-Verlag|Ort=Berlin / Heidelberg|Datum=2015|Seiten=16-18|ISBN=}}</ref> Durch die fehlende FMM ist eine Produktion auch bei großen Bildschirmen in großen Stückzahlen möglich. Farbverschiebungen infolge der unterschiedlich schnell alternden Emitterfarbschichten wie bei SBS-AMOLED-Subpixeln treten hier nicht auf.<ref>{{Internetquelle |url=https://news.umich.edu/live-long-and-phosphor-blue-led-breakthrough-for-efficient-electronics/ |titel=Live long and phosphor: Blue LED breakthrough for efficient electronics |datum=2014-09-25 |zugriff=2019-03-16 |sprache=en-US}}</ref> Einbrenneffekte sind jedoch auch bei WOLEDs wie bei SBS-AMOLEDs durch verschieden starke Abnutzung der Subpixel bei beispielsweise gleichen Bildinhalten möglich.<ref>{{Literatur |Autor=Karlheinz Blankenbach |Titel=Temporal Effects |Hrsg=Chen J., Cranton W., Fihn M. |Sammelwerk=Handbook of Visual Display Technology |Band= |Nummer= |Auflage= |Verlag=Springer |Ort=Berlin, Heidelberg |Datum=17.06.2015 |ISBN=978-3-642-35947-7 |Seiten=}}</ref> Die Leistungsaufnahme ist bei WOLEDs wegen des lichtabsorbierenden Farbfilters höher und der Farbraum kann geringer ausfallen als bei SBS-AMOLEDs.<ref name=":3" /> LG beispielsweise setzt die WOLED Technik bei Fernsehgeräten ein.<ref>{{Internetquelle|url=http://www.semi.org/en/node/40381|titel=Large Screen OLED TVs Debut at CES {{!}} SEMI.ORG|sprache=en|zugriff=2017-06-02}}</ref> |

||

== Vorteile == |

== Vorteile == |

||

Version vom 16. März 2019, 22:53 Uhr

Eine organische Leuchtdiode (englisch organic light emitting diode, OLED) ist ein leuchtendes Dünnschichtbauelement aus organischen halbleitenden Materialien, das sich von den anorganischen Leuchtdioden (LED) dadurch unterscheidet, dass die elektrische Stromdichte und Leuchtdichte geringer und keine einkristallinen Materialien erforderlich sind. Im Vergleich zu herkömmlichen (anorganischen) Leuchtdioden lassen sich organische Leuchtdioden daher in Dünnschichttechnik kostengünstiger herstellen, ihre Lebensdauer und Lichtausbeute ist jedoch geringer als die herkömmlicher Leuchtdioden.

Die OLED-Technik wird für Bildschirme in Smartphones, Tablet-Computern wie auch in größerflächigen Fernsehern und Computermonitoren eingesetzt. Ein weiteres Einsatzgebiet ist die großflächige Raumbeleuchtung. Aufgrund der Materialeigenschaften ist auch eine mögliche Verwendung der OLEDs als biegsamer Bildschirm möglich.

Geschichte

In den 1950er Jahren wurde die Elektrolumineszenz in organischen Materialien von A. Bernanose an der Universität Nancy in Frankreich entdeckt. Stoffe wie Acridinorange wurden in dünnen Filmen aus Cellulose oder Zellophan deponiert oder gelöst und einem Wechselstromfeld ausgesetzt. Dieser Mechanismus basiert auf der direkten Anregung von Farbstoffmolekülen oder Elektronen.[1][2][3][4]

Martin Pope und Mitarbeiter der New York University entwickelten 1960 ohmsche Elektrodenkontakte zur Injektion von Ladungsträgern in organische Kristalle im unbeleuchteten Zustand.[5][6][7] Im Weiteren beschrieben sie die nötigen energetischen Anforderungen (Austrittsarbeiten) für Elektrodenkontakte, die Elektronen bzw. Löcher (Defektelektronen) in einen organischen Halbleiter injizieren können. Solche Kontakte sind die Basis für die Ladungsinjizierung bei allen modernen OLED-Geräten.

Im Jahr 1963 entdeckte ebenfalls Popes Gruppe die erste Gleichspannungs (DC)-Lumineszenz unter Vakuum an einem reinen Anthracen-Einkristall und an Tetracen-dotierten Anthracen-Kristallen mit einer kleinen Silberelektrode bei 400 V.[8] Dieser Mechanismus basiert auf feldbeschleunigter Elektronenanregung der molekularen Fluoreszenz. Popes Gruppe berichtete 1965 zum einen von Elektrolumineszenz in Anthracen-Kristallen, ausgelöst durch die Rekombination von thermalisierten Elektronen und Löchern ohne ein äußeres elektrisches Feld,[9] und zum anderen, dass bei Anthracen das Leit-Energieniveau höher als das Exziton-Energieniveau ist.

Ebenfalls 1965 produzierten Wolfgang Helfrich und W. G. Schneider vom National Research Council of Canada Elektrolumineszenz durch doppelt injizierte Rekombination zum ersten Mal in einem Anthracen-Einkristall unter der Verwendung von Löcher- und Elektronen-injizierenden Elektroden,[10] den Vorläufern der modernen doppel-injizierenden Geräte.

Im selben Jahr patentierten Forscher von Dow Chemical 1965 ein Verfahren zur Herstellung von Elektrolumineszenz-Zellen aus einem elektrisch isolierten, 1 mm dünnen Film aus geschmolzenem Phosphor mit eingearbeitetem Anthracenpulver, Tetracen und Graphitpulver, das mit Wechselspannung (100–3000 Hz, 500–1500 V) betrieben wurde.[11] Dieser Mechanismus basiert auf elektronischer Anregung von Graphit und Anthracen-Molekülen an den Kontakten.

Die Leistungsfähigkeit war durch die schlechte elektrische Leitfähigkeit der damaligen organischen Materialien begrenzt. Diese Beschränkung wurde durch die Entdeckung und Entwicklung von hoch-leitfähigen Polymeren verbessert.[12] So beobachtete Roger Partridge vom britischen National Physical Laboratory 1975 erstmals die Elektrolumineszenz von Polymerfilmen. Der später patentierte[13] und 1983 in einer Fachzeitschrift veröffentlichte[14][15][16][17] Aufbau bestand aus einer bis zu 2,2 µm dünnen Folie aus Poly(N-Vinylcarbazol) zwischen zwei ladungsinjizierenden Elektroden.

Ching W. Tang und Steven Van Slyke von der Eastman Kodak Company berichteten 1987 erstmals von einem Diodenaufbau.[18] Dabei wurde eine neuartige Zweischichtstruktur mit getrennter loch- und elektronentransportierender Schicht verwendet, so dass Rekombination und Lichtemission in der Mitte der organischen Schicht auftraten. Das führte zu einer niedrigeren Betriebsspannung und höherer Effizienz und stellte den Übergang zu der heutigen OLED-Forschung und -Produktion dar.

1990 entwickelten J. H. Burroughes und Mitarbeiter von der University of Cambridge eine effiziente, grünes Licht emittierende Anordnung unter der Verwendung von 100 nm dünnem Film aus Poly(p-phenylen-vinylen).[19] 1996 wurde das erste Gerät mit einem leuchtenden Polymer von Cambridge Display Technology (CDT) vorgestellt.[20] Im November 2006 kreierten Wissenschaftler am Pacific Northwest National Laboratory (PNNL) eine blaue OLED mit einer Quantenausbeute von 11 % bei 800 cd/m².[12][21]

Aufbau und Funktionsweise

OLEDs sind aus mehreren Schichten aufgebaut. Dabei wird meist auf die Anode, bestehend aus Indium-Zinn-Oxid (ITO), die sich auf einer Glasscheibe befindet, eine Lochleitungsschicht (englisch hole transport layer, HTL) aufgebracht. Zwischen ITO und HTL wird – abhängig von der Herstellungsmethode – oft noch eine Schicht aus PEDOT/PSS aufgebracht, die zur Absenkung der Injektionsbarriere für Löcher dient und die Eindiffusion von Indium in den Übergang verhindert. Auf die HTL wird eine Schicht aufgebracht, die entweder den organischen Farbstoff enthält (5 bis 10 Prozent) oder – eher selten – vollständig aus dem Farbstoff besteht, z. B. Aluminium-tris(8-hydroxychinolin), Alq3. Diese Schicht bezeichnet man als Emitterschicht (engl. emitter layer, EL). Auf diese wird optional noch eine Elektronenleitungsschicht (engl. electron transport layer, ETL) aufgebracht. Zum Abschluss wird eine Kathode, bestehend aus einem Metall oder einer Legierung mit geringer Elektronenaustrittsarbeit wie zum Beispiel Calcium, Aluminium, Barium, Ruthenium, Magnesium-Silber-Legierung, im Hochvakuum aufgedampft. Als Schutzschicht und zur Verringerung der Injektionsbarriere für Elektronen wird zwischen Kathode und E(T)L meistens eine sehr dünne Schicht aus Lithiumfluorid, Caesiumfluorid oder Silber aufgedampft.

Die Elektronen (d. h. die negativen Ladungsträger) werden nun von der Kathode injiziert, während die Anode die Löcher (d. h. die positiven Ladungsträger) bereitstellt. Elektronen und Löcher driften aufeinander zu und treffen sich im Idealfall in der EL, weshalb diese Schicht auch Rekombinationsschicht genannt wird. Elektronen und Löcher bilden einen gebundenen Zustand, den man als Exziton bezeichnet. Abhängig vom Mechanismus stellt das Exziton bereits den angeregten Zustand des Farbstoffmoleküls dar, oder der Zerfall des Exzitons stellt die Energie zur Anregung des Farbstoffmoleküls zur Verfügung. Dieser Farbstoff hat verschiedene Anregungszustände. Der angeregte Zustand kann in den Grundzustand übergehen und dabei ein Photon (Lichtteilchen) aussenden. Die Farbe des ausgesendeten Lichts hängt vom Energieabstand zwischen angeregtem und Grundzustand ab und kann durch Variation der Farbstoffmoleküle gezielt verändert werden. Ein Problem stellen nichtstrahlende Triplett-Zustände dar. Diese können durch Zugabe von sogenannten „Exzitoren“ wieder gelöst werden.[22][23]

Verwendung und Auswahl organischer Materialien

Für die aus Polymeren gefertigten organischen LEDs hat sich die Abkürzung PLED (engl. polymer light emitting diode) durchgesetzt. Als SOLED oder SMOLED werden seltener die aus „small molecules“ (kleinen Molekülen) hergestellten OLEDs bezeichnet. In PLEDs werden als Farbstoffe häufig Derivate von Poly(p-phenylen-vinylen) (PPV) verwendet. In jüngster Zeit werden Farbstoffmoleküle eingesetzt, die eine vierfach höhere Effizienz als mit den oben beschriebenen fluoreszierenden Molekülen erwarten lassen. Bei diesen effizienteren OLEDs werden metall-organische Komplexe verwendet, bei denen die Lichtaussendung aus Triplett-Zuständen erfolgt (Phosphoreszenz).[24]

Diese Moleküle werden auch Triplett-Emitter genannt;[25][26] der Farbstoff kann auch durch das Umgebungslicht angeregt werden, was zu Lumineszenz führen kann. Ziel ist es allerdings, selbstleuchtende Bildschirme herzustellen, die die organische Elektrolumineszenz nutzen.[27]

In den letzten Jahren sind Simulationstechniken entwickelt worden, die inzwischen ausgehend von der chemischen Zusammensetzung wichtige Eigenschaften von OLEDs komplett am Computer berechnen können.[28][29] Diese Methoden erlauben eine kostengünstige Vorauswahl von Molekülen, ohne aufwändige Synthese und experimentelle Charakterisierung.

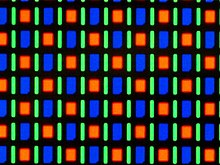

Herstellungsverfahren bei AMOLED-Bildschirmen

Bei AMOLED-(Aktivmatrix-OLED)-Bildschirmen gibt es zwei bedeutende Herstellungsverfahren, die die Produktionskosten, die technischen Eigenschaften und damit das Anwendungsfeld bestimmen.[30] Zum einen gibt es RGB-Side-by-Side-AMOLED-Bildschirme (SBS) unter anderem basierend auf einer fine metal mask (FMM)-Technologie und zum anderen weiße OLEDs mit einem Farbfilter (WOLED).[31]

RGB-SBS-AMOLED-Bildschirme sind so aufgebaut, dass jeder Subpixel eine der drei Grundfarben Rot, Grün oder Blau emittiert.[31] Die Vorteile liegen in einem großen Farbraum (>100 % NTSC)[32] und einer geringen Leistungsaufnahme verglichen mit WOLED-Bildschirmen.[32] Nachteilig wirken sich jedoch das Herstellungsverfahren und die verschieden schnelle Alterung der Subpixel aus. Bei der Herstellung der SBS-AMOLEDs werden die Pixel durch eine fine metal mask (FMM) platziert bzw. auf das Substrat aufgetragen. Problematisch ist hierbei die hohe Genauigkeit, mit der die Maske ausgerichtet werden muss (±1 μm).[33] Besonders bei hohen Auflösungen und großen Bildschirmen führt dies oft zu Fabrikationsfehlern, damit zu einem hohen Ausschuss und hohen Kosten.[33] Diese Technik wird deshalb bei kleinen Bildschirmen wie Smartphones eingesetzt. Samsung ist hier ein großer Hersteller.[34]

Hingegen werden bei der WOLED-Technologie keine verschiedenfarbigen Subpixel hergestellt. Der Einsatz einer FMM findet nicht statt. Bei dieser Technik trifft für jeden Subpixel weiß emittiertes Licht auf einen Farbfilter, der die Grundfarben pro Pixel selektiert.[35] Durch die fehlende FMM ist eine Produktion auch bei großen Bildschirmen in großen Stückzahlen möglich. Farbverschiebungen infolge der unterschiedlich schnell alternden Emitterfarbschichten wie bei SBS-AMOLED-Subpixeln treten hier nicht auf.[36] Einbrenneffekte sind jedoch auch bei WOLEDs wie bei SBS-AMOLEDs durch verschieden starke Abnutzung der Subpixel bei beispielsweise gleichen Bildinhalten möglich.[37] Die Leistungsaufnahme ist bei WOLEDs wegen des lichtabsorbierenden Farbfilters höher und der Farbraum kann geringer ausfallen als bei SBS-AMOLEDs.[35] LG beispielsweise setzt die WOLED Technik bei Fernsehgeräten ein.[38]

Vorteile

Ein Vorteil von OLED-Bildschirmen gegenüber den herkömmlichen Flüssigkristallbildschirmen (LCDs) ist der sehr hohe Kontrast, da sie ohne Hintergrundbeleuchtung auskommen: Schwarze Pixel emittieren kein Licht. Während LCDs nur als farbige Filter wirken und im Dunkelzustand trotzdem etwas Licht durchscheint, emittieren OLEDs farbiges Licht nur bei Ansteuerung, was auch sehr gute Farbdarstellung verspricht. Dieses Verfahren ist deutlich effizienter, wodurch OLEDs, speziell bei der Darstellung dunkler Bilder, weniger Energie benötigen. Aus diesem Grund werden OLED-Geräte weniger warm als entsprechende Geräte mit LC-Bildschirmen, obschon durch die Umstellung von Kaltkathodenröhren auf LEDs für die LCD-Hintergrundbeleuchtung der Energieaufwand für Flüssigkristallbildschirme gesenkt wurde. Durch den geringen Energiebedarf können OLEDs gut in kleinen, tragbaren Geräten eingesetzt werden, beispielsweise Notebooks, Handys und MP3-Playern. Aufgrund der nicht benötigten Hintergrundbeleuchtung ist es möglich, OLEDs sehr dünn zu gestalten. Ein auf der „Display 2008“ vorgestelltes Modell von Sony hat eine Tiefe von lediglich 0,3 Millimetern.[39]

Die Reaktionszeit (engl. response time) von OLED-Bildschirmen liegt bei einigen Geräten unter 1 Mikrosekunde[40] und ist damit rund 1000mal schneller als das aktuell schnellste LCD mit einer Millisekunde.

Ein Vorteil beruht auf der Möglichkeit, OLEDs großflächig auch auf drucktechnischem Wege herzustellen, was keine teuren Vakuum- und Reinraum-Bedingungen benötigt. Der Kostenvorteil ergibt sich daraus, dass die elektrisch leitenden farbgebenden Schichten in einem modifizierten Tintenstrahldruckverfahren oder neuerdings auch im Offsetdruck aufgebracht und ebenfalls ohne Vakuum-Aufdampfen anschließend beschichtet werden können. Führend auf diesem Gebiet der löslichen OLED-Materialsysteme sind DuPont[41][42] und Merck.[43] Die ersten OLEDs wurden unter Laborbedingungen bereits 1987 gedruckt. Leitmesse mit Kongress für die gedruckte Elektronik ist jährlich die LOPEC Messe in München.[44] Auf der Drupa 2012, Leitmesse der Druckindustrie, wurden u. a. gedruckte OLEDs als Milliardenmarkt identifiziert.[45]

Nachteile

Das größte technische Problem stellt die vergleichsweise geringe Lebensdauer mancher aus organischen Materialien bestehenden Bauelemente dar. Bei (O)LEDs bezeichnet man als Lebensdauer die mittlere Betriebszeit, nach der die Leuchtdichte auf die Hälfte abgesunken ist. Dabei haben blaue OLEDs die geringste Lebensdauer. Für weiße Lichtquellen, wie bei Monitoren, ist für die insgesamt nutzbare Lebensdauer daher die blaue Komponente die begrenzende. 2011 wurden für weiße Lichtquellen 5000 Stunden (bei 1000 cd/m²)[46] und 12.000 Stunden (bei 100 cd/m²)[47] angegeben. Im Vergleich dazu weisen handelsübliche weiße LEDs für die Hintergrundbeleuchtung bei LCD-Monitoren eine mittlere Betriebszeit in der Größenordnung von 30.000 Stunden auf.[48]

Die Lebensdauer von OLEDs ist temperaturabhängig: Eine gut gekühlte OLED (gleich welcher Farbe) mit geringer Anfangsleuchtstärke hat immer eine höhere Lebensdauer als eine OLED, die ohne Kühlung von Anfang an mit der maximalen Leuchtstärke betrieben wird. Der Grund sind Diffusionsprozesse in der OLED, die bei höheren Temperaturen schneller ablaufen. Die Lebensdauer bei mittlerer bis geringer Helligkeit wird aus dem Wert bei maximaler Helligkeit extrapoliert, da der Test von OLED-Materialien bei geringer Leuchtstärke über mehrere Zehn- bis wenige Hunderttausende von Stunden nicht praktikabel ist.

Ein weiterer Nachteil der OLED ist die im Vergleich zu Leuchtdioden geringere Lichtausbeute im Bereich von 40 lm/W bis 60 lm/W bei handelsüblichen OLEDs. Spitzenwerte von ausgesuchten Labormustern bei OLEDs erzielen Werte knapp über 100 lm/W.[49] Herkömmliche Leuchtdioden für Beleuchtungszwecke erzielen Werte von 200 lm/W, bei speziell optimierten LEDs bis knapp über 300 lm/W.[50]

Neben geringerer Lebensdauer und Lichtausbeute reagieren OLEDs auch auf bestimmte äußere Stoffe empfindlich. So kann neben Wasser, durch Luftfeuchtigkeit allgegenwärtig, auch eindringender Sauerstoff das organische Material zerstören. Daher ist es wichtig, das Display hermetisch zu kapseln und vor äußeren Einflüssen zu schützen. Die nötige starre Kapselung beeinträchtigt die Flexibilität. Durch Korrosion mit Sauerstoff ist vor allem die hochreaktive Injektionsschicht aus Calcium und Barium gefährdet. Typische Versagenserscheinungen sind kreisrunde, wachsende nichtleuchtende Bereiche, sogenannte „Dark Spots“. Ursache ist häufig eine Partikelbelastung beim Aufdampfen der Metallschichten. Auch die mikroskopischen Kanten der Mehrschichtstruktur werden durch Korrosion unterwandert, was zur Abnahme der effektiv leuchtenden Pixelfläche bei Bildschirmanwendungen führt.

Kommerzielle OLEDs auf flexiblem Substrat befinden sich mit Stand 2017 in der Einführungsphase, da alle flexiblen Kunststoffsubstrate eine hohe Durchlässigkeit für Sauerstoff und Luftfeuchtigkeit haben. Dünnstglas (Glas mit einer Dicke von höchstens etwa 0,2 mm) ist in der Verarbeitung schwer handhabbar, außerdem ist das Anodenmaterial Indiumzinnoxid ein Hartstoff und spröde. Wiederholtes Ein- und Ausrollen um einen geringen Radius führt zum Brechen und schnellen Versagen (Widerstandsanstieg) der Anode.

Stand der Technik

OLEDs könnten in vielen Anwendungen die heute gebräuchlichen LCDs sowie Plasmabildschirme ersetzen. Die Lebensdauer gibt noch einige Probleme auf, denn die roten, grünen und blauen Leuchtpunkte altern unterschiedlich schnell. Durch dieses unregelmäßige Altern der Einzelfarben kommt es beim Gesamtbild im Laufe der Zeit zu Farbverschiebungen, die sich nur begrenzt durch eine – idealerweise automatische – Nachregelung (vor allem über die Verstärkung der Blauemission) ausgleichen lassen.

Die Grundpatente für OLED-Strukturen stammen aus den 1980er Jahren. Dabei war Kodak führend. Seit 1980 sind zu dem Thema etwa 6600 Patente bekannt. Forschungsschwerpunkte liegen in Japan, Südkorea und den USA. Die meisten Patente sind in Japan registriert, gefolgt von den USA und Europa. Deutschland liegt mit etwa 4,5 % auf Platz drei hinter den USA mit etwa 22 %.

Da selbstleuchtende OLED-Displays noch teurer als hintergrundbeleuchtete LC-Displays sind, werden sie bisher nur in speziellen Anwendungen verwendet. Wegen der geringeren Abmessungen bieten sie größere Gestaltungsfreiräume für den Gerätehersteller. Auch der Stromverbrauch der OLEDs ist oft niedriger, da sie keine Hintergrundbeleuchtung benötigen.

Große OLED-Bildschirme sind bisher teurer als entsprechend große LCD-Bildschirme. Probleme stellen vor allem die Kapselung der Bauelemente und die aufwendigere Ansteuerung der Pixel dar. Bei LCDs erfolgt die Ansteuerung mit geringer Leistung, da LCD-Pixel als elektrische Kapazitäten durch eine angelegte Spannung nur umgesteuert werden, die Lichtenergie wird von der Hintergrundbeleuchtung erzeugt. Im Gegensatz dazu müssen OLEDs selbst mit der für die Lichtabgabe erforderlichen Energie beaufschlagt werden, um Elektrolumineszenz zu erzeugen. Sie sind stromgesteuert, weshalb die bisher verwendete, ausgereifte Technologie aus dem LCD-Bereich nicht direkt übertragen werden kann.

Bei kleinen OLED-Bildschirmen kann die Steuerung über eine sogenannte Passivmatrix erfolgen: Ein bestimmtes Pixel wird durch das Anlegen einer Spannung an eine Zeile und Spalte angesteuert, wofür zwei Leitungen notwendig sind. Für große Bildschirme ist diese Methode nicht ausreichend, weil die Bahnwiderstände linear mit der Größe zunehmen und damit die Treiberkraft nicht mehr ausreicht, um das jeweilige Pixel anzusteuern. Zur Steuerung des Bildschirms muss hier eine Aktivmatrix eingesetzt werden, bei der jedes Pixel einzeln über einen eigenen Transistor adressiert wird, was vier Leitungen nötig macht; abgeleitet von Aktivmatrix-OLED (engl. active matrix organic light emitting diode) wird die Technik unter den Begriffen AMOLED und SuperAMOLED vertrieben. Die Bereitstellung von Schalt-(Spannungssignalen) wie auch Versorgungsstrom ist (wie bei Plasmabildschirmen) aufwendig und damit teuer und einer der Hauptgründe für die hohen Kosten großer Bildschirme.

Die als am neuesten angesehene Technik ist Super AMOLED+. Hier wurde die PenTile-Matrix entfernt, so dass jedes Pixel alle drei Grundfarben zur Verfügung hat. Demnach werden ohne Pentile-Matrix nicht mehr mehrere Pixel „zusammengeschlossen“, um alle Farben zu mischen. Aufgrund dieser Änderung wirkt die Auflösung solcher Displays deutlich höher, und es stechen keine einzelnen Pixel hervor. Weitere Verbesserungen sind bessere Schwarzwerte, erhöhter Kontrast, mehr darstellbare Farben, geringerer Stromverbrauch und verringerte Dicke des Displays. Allerdings ist der PenTile-Effekt bei sehr hohen Pixeldichten von weit über 300 ppi (pixel per inch) nicht oder bei genauer Betrachtung kaum wahrnehmbar. Dies ist einer der Gründe, warum Samsung bei neueren Produkten zu Full HD noch SuperAMOLED-Bildschirme einsetzen kann, ohne eine verminderte Qualität fürchten zu müssen.

Hersteller

Bedeutende Hersteller von Leuchtmitteln mittels OLED-Technik sind Osram, Konica-Minolta und OLEDWorks, während LG, Samsung SDI und AU Optronics wichtige Hersteller von OLED-Informationsanzeigen sind. Daneben gibt es eine Vielzahl weiterer Hersteller.[51] Philips und Osram stiegen 2004 bzw. 2007 aus dem Display-Geschäft aus und produzieren nur noch OLED-Leuchtmittel.[52][53] Mitte 2015 zog sich Philips ganz aus der OLED-Produktion zurück und verkaufte die Produktionsanlage an OLED Works in Rochester, NY, USA.[54]

Im Juni 2015 legte der Pharma- und Spezialchemiehersteller Merck KGaA an seinem Stammsitz in Darmstadt den Grundstein für ein neues Werk, das für die internationalen OLED-Elektronikhersteller die nötigen chemischen Basiselemente für die OLED-Technik produzieren soll. Die Kosten für die neue Fabrikanlage betrugen 30 Mio. Euro. Die Anlage ging im September 2016 in Betrieb.[55]

Im November 2015 verkündete die LG Group, in Südkorea ein Werk für OLEDs zu errichten, das im ersten Halbjahr 2018 die Produktion aufnehmen soll. Die Investitionskosten betragen angeblich 8,2 Mrd. Euro.[56]

Während des Jahres 2016 hat Samsung Electronics als bedeutender Hersteller und Nutzer von AMOLEDs angekündigt, dass in Zukunft großflächige Fernsehbildschirme nicht mehr in OLED-Technik gefertigt werden. Neben beschränkter Lebensdauer werden Bildeinbrennerscheinungen und verhältnismäßig hohe Herstellkosten als Gründe genannt.[57][58]

Literatur

- Dietmar Thomas: OLEDs: Die neue Form von Licht. In: Dennis Köhler (Hrsg.): LED 2014 – Beiträge zur Technologie, Highlight, 1. Auflage, Rüthen 2014, ISBN 978-3-937873-06-0, S. 217–225

- Kapitel 3.11 OLED. In: Hans Rudolf Ris: Beleuchtungtechnik für Praktiker: Grundlagen, Lampen, Leuchten, Planung, Messung, VDE Verlag/Electrosuisse, 5. überarbeitete und erweitere Auflage, Berlin/Offenbach 2015, ISBN 978-3-8007-3617-1, S. 169–172

- Kapitel 7 Organische lichtemittierende Leuchtdioden (OLED). In: R. Heinz: Grundlagen der Lichterzeugung, 5. erweiterte Auflage, Highlight, Rüthen, 2014, ISBN 978-3-937873-05-3, S. 115–126

- Joseph Shinar (Hrsg.): Organic Light-Emitting Devices: A Survey. Springer, New York 2004, ISBN 0-387-95343-4.

- Hartmut Yersin (Hrsg.): Highly Efficient OLEDs with Phosphorescent Materials. Wiley-VCH, 2007, ISBN 3-527-40594-1.

- W. E. Howard: Better displays with organic films. In: Scientific American. Band 290, Nr. 2, 2004, S. 76–81, PMID 14743735.

- Rick Li Zhigang: Organic Light-Emitting Materials and Devices. 2. Auflage. CRC Press, 2017, ISBN 978-1-138-74969-6.

Weblinks

- Organische Leuchtdioden – die Tapete als Lichtquelle? ( vom 5. Juni 2009 im Internet Archive)

- Bilder von OLED-Leuchten Beispiele von OLEDs in der Beleuchtung mit technischen Daten

- Erklärvideo zu OLEDs auf YouTube, abgerufen am 6. Oktober 2018.

Einzelnachweise

- ↑ A. Bernanose, M. Comte, P. Vouaux: Sur un nouveau mode d’émission luraineuse chez certains composés organiques. In: J. Chim. Phys. Band 50, 1953, S. 64–68.

- ↑ A. Bernanose, P. Vouaux: Electroluminescence organique: étude du mode d’ émission. In: J. Chim. Phys. Band 50, 1953, S. 261.

- ↑ A. Bernanose: Sur le mécanisme de l’électroluminescencc organique. In: J. Chim. Phys. Band 52, 1955, S. 396–400.

- ↑ A. Bernanose, P. Vouaux: Relation entre l’électroluminescence organique et la concentration en produit actif. In: J. Chim. Phys. Band 52, 1955, S. 509.

- ↑ H. Kallmann, M. Pope: Positive Hole Injection into Organic Crystals. In: The Journal of Chemical Physics. Band 32, Nr. 1, 1960, S. 300–301, doi:10.1063/1.1700925.

- ↑ H. Kallmann, M. Pope: Bulk Conductivity in Organic Crystals. In: Nature. Band 186, Nr. 4718, 1960, S. 31–33, doi:10.1038/186031a0.

- ↑ Peter Mark, Wolfgang Helfrich: Space‐Charge‐Limited Currents in Organic Crystals. In: Journal of Applied Physics. Band 33, Nr. 1, 1962, S. 205–215, doi:10.1063/1.1728487.

- ↑ M. Pope, H. P Kallmann, P. Magnante: Electroluminescence in Organic Crystals. In: The Journal of Chemical Physics. Band 38, Nr. 8, 1963, S. 2042–2043, doi:10.1063/1.1733929.

- ↑ Mizuka Sano, Martin Pope, Hartmut Kallmann: Electroluminescence and Band Gap in Anthracene. In: The Journal of Chemical Physics. Band 43, Nr. 8, 1965, S. 2920–2921, doi:10.1063/1.1697243.

- ↑ W. Helfrich, W. G. Schneider: Recombination Radiation in Anthracene Crystals. In: Physical Review Letters. Band 14, Nr. 7, 1965, S. 229–231, doi:10.1103/PhysRevLett.14.229.

- ↑ Patent US3172862: Organic electroluminescent phosphors. Veröffentlicht am 9. März 1965, Erfinder: E. Gurnee, R. Fernandez.

- ↑ a b Brief OLED history. Comboled Project, abgerufen am 26. Juli 2010.

- ↑ Patent US3995299: Radiation sources. Veröffentlicht am 30. November 1976, Erfinder: Roger Hugh Partridge.

- ↑ R. H. Partridge: Electroluminescence from polyvinylcarbazole films: 1. Carbazole cations. In: Polymer. Band 24, Nr. 6, 1983, S. 733–738, doi:10.1016/0032-3861(83)90012-5.

- ↑ R. H. Partridge: Electroluminescence from polyvinylcarbazole films: 2. Polyvinylcarbazole films containing antimony pentachloride. In: Polymer. Band 24, Nr. 6, 1983, S. 739–747, doi:10.1016/0032-3861(83)90013-7.

- ↑ R. H. Partridge: Electroluminescence from polyvinylcarbazole films: 3. Electroluminescent devices. In: Polymer. Band 24, Nr. 6, 1983, S. 748–754, doi:10.1016/0032-3861(83)90014-9.

- ↑ R. H. Partridge: Electroluminescence from polyvinylcarbazole films: 4. Electroluminescence using higher work function cathodes. In: Polymer. Band 24, Nr. 6, 1983, S. 755–762, doi:10.1016/0032-3861(83)90015-0.

- ↑ C. W Tang, S. A VanSlyke: Organic electroluminescent diodes. In: Applied Physics Letters. Band 51, Nr. 12, 1987, S. 913–915, doi:10.1063/1.98799.

- ↑ J. H. Burroughes, D. D. C. Bradley, A. R. Brown, R. N. Marks, K. Mackay, R. H. Friend, P. L. Burns, A. B. Holmes: Light-emitting diodes based on conjugated polymers. In: Nature. Band 347, Nr. 6293, 1990, S. 539–541, doi:10.1038/347539a0.

- ↑ History des Unternehmens CDT (Cambridge Display Technology)

- ↑ „Record EQE in Blue OLED Device“ bei den Research Highlights 2005–2006 des Energieministerium der Vereinigten Staaten, 6. Januar 2012

- ↑ Detlef Mietke: Organische Leuchtdiode – OLED. In: elektroniktutor.de. Abgerufen am 20. Juli 2016.

- ↑ Christine Aust, Stefan Worlitzer: Funktionsweise und Eigenschaften von OLEDs. In: elektronikpraxis.vogel.de. 7. September 2006, abgerufen am 20. Juli 2016.

- ↑ Arndt Reuning: Hohe Leuchtkraft ohne teure Metalle in dradio „Forschung aktuell“ von 27. November 2013

- ↑ Hartmut Yersin: Triplet emitters for OLEDs. Introduction to exciton formation, charge transfer states, and triplet harvesting.

- ↑ H. Yersin: Triplet Emitters for OLED Applications. Mechanisms of Exciton Trapping and Control of Emission Properties. In: Topics in Current Chemistry. Band 241, 2004, S. 1–26, doi:10.1007/b83770.

- ↑ Leni Akcelrud: Electroluminescent polymers. In: Progress in Polymer Science. Band 28, Nr. 6, 2003, S. 875–962, doi:10.1016/S0079-6700(02)00140-5.

- ↑ Max-Planck-Institut für Polymerforschung: Von Molekülen zu OLEDs.

- ↑ P. Kordt et al.: Modeling of Organic Light Emitting Diodes: From Molecular to Device Properties. In: Advanced Functional Materials. Band 25, 2015, S. 1955–1971, doi:10.1002/adfm.201403004.

- ↑ Glory K. J. Chen, Janglin Chen: AMOLED Manufacture. In: Handbook of Visual Display Technology. 2. Auflage. Springer-Verlag, Berlin / Heidelberg 2015, S. 1.

- ↑ a b Glory K. J. Chen, Janglin Chen: AMOLED Manufacture. In: Handbook of Visual Display Technology. 2. Auflage. Springer-Verlag, Berlin / Heidelberg 2015, S. 4.

- ↑ a b Glory K. J. Chen, Janglin Chen: AMOLED Manufacture. In: Handbook of Visual Display Technology. 2. Auflage. Springer-Verlag, Berlin / Heidelberg 2015, S. 4, 18.

- ↑ a b Glory K. J. Chen, Janglin Chen: AMOLED Manufacture. In: Handbook of Visual Display Technology. 2. Auflage. Springer-Verlag, Berlin / Heidelberg 2015, S. 5.

- ↑ Large Screen OLED TVs Debut at CES | SEMI.ORG. Abgerufen am 2. Juni 2017 (englisch).

- ↑ a b Glory K. J. Chen, Janglin Chen: AMOLED Manufacture. In: Handbook of Visual Display Technology. 2. Auflage. Springer-Verlag, Berlin / Heidelberg 2015, S. 16–18.

- ↑ Live long and phosphor: Blue LED breakthrough for efficient electronics. 25. September 2014, abgerufen am 16. März 2019 (amerikanisches Englisch).

- ↑ Karlheinz Blankenbach: Temporal Effects. In: Chen J., Cranton W., Fihn M. (Hrsg.): Handbook of Visual Display Technology. Springer, Berlin, Heidelberg 2015, ISBN 978-3-642-35947-7.

- ↑ Large Screen OLED TVs Debut at CES | SEMI.ORG. Abgerufen am 2. Juni 2017 (englisch).

- ↑ Jan Johannsen: 0,3 Millimeter: Hauchdünner Bildschirm von Sony. Auf: www.netzwelt.de, 18. April 2008.

- ↑ Universal Display Corporation: OLED Marketplace. Abgerufen am 21. September 2007.

- ↑ Process reduces OLED production cost. Abgerufen am 28. Juni 2012.

- ↑ High-Performance DuPont OLED Materials. Abgerufen am 28. Juni 2012.

- ↑ OLED-Materialien – für revolutionäre Hochleistungsdisplays. Abgerufen am 28. Juni 2012.

- ↑ LOPE-C (Large-area, Organic and Printed Electronics Convention). Abgerufen am 28. Juni 2012.

- ↑ Visionen werden wahr: Mit gedruckter Elektronik die Märkte erobern ( des vom 5. April 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.. Abgerufen am 28. Juni 2012.

- ↑ [1] 1. Oktober 2010.

- ↑ [2] 11. April 2011.

- ↑ LED backlight LCD Monitor, manufactor datasheet. Abgerufen am 1. Januar 2018.

- ↑ Manuel Boesing, et. al: Recent Advances in OLED Lighting. Abgerufen am 31. Dezember 2017.

- ↑ Cree First to Break 300 Lumens-Per-Watt Barrier. Abgerufen am 31. Dezember 2017.

- ↑ Liste von OLED-Herstellern (engl.).

- ↑ Osram zieht die Reißleine im lahmenden OLED-Display-Geschäft. Auf: www.golem.de, 31. Juli 2007.

- ↑ Pressemitteilung von Philips. Auf: www.philips.de, 16. Juli 2010.

- ↑ OLEDWorks to buy the key parts of Philips OLED light source components business. Auf: www.oledworks.com, 28. April 2015.

- ↑ Merck eröffnet neue OLED-Produktionsanlage in Darmstadt. In: merck.de. Archiviert vom (nicht mehr online verfügbar) am 6. Januar 2016; abgerufen am 7. September 2016. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis..

- ↑ LG investiert Milliarden in neuartige Technologie. In: handelszeitung, 27. November 2015. Abgerufen am 27. November 2015.

- ↑ Lee Gijong: Samsung Electronics to skip OLED TV and go straight to QLED TV. iPnomics, 24. Mai 2016, abgerufen am 11. Januar 2017.

- ↑ Wolfgang Tunze: Alle Dinge, die digital ticken. In: NZZ am Sonntag, 8. Januar 2017, S. 54.