„Polymethylmethacrylat“ – Versionsunterschied

| [gesichtete Version] | [gesichtete Version] |

Tzaph (Diskussion | Beiträge) K Beleg für Kontaktlinsen aus PMMA, Erweiterung der Herstellung um Supensionspolymerisation, Differenzierung Wärmeformbeständigkeit und Glasübergangstemperatur, Einführung der Quervernetzung, Korrektur der Verwendung von Metallsalzen in Dentalanwendungen zur Einfärbung, Erweiterung der Anwendungen im Dentalbereich |

|||

| Zeile 42: | Zeile 42: | ||

== Geschichte == |

== Geschichte == |

||

Acrylglas wurde 1928 etwa zur selben Zeit in [[Deutschland]], [[Vereinigtes Königreich|Großbritannien]] und [[Spanien]] entwickelt. In Deutschland war hieran der Chemiker [[Walter Bauer (Chemiker)|Walter Bauer]] (1893–1968) beteiligt. Die ersten gegossenen Scheiben aus Acrylglas wurden im Jahre 1933 in Deutschland von [[Otto Röhm (Unternehmer, 1876)|Otto Röhm]] hergestellt und zur [[Marktreife]] gebracht. Es wird heute in großen Mengen für ein breites Spektrum von Anwendungen eingesetzt. Die ersten [[Kontaktlinse]]n aus |

Acrylglas wurde 1928 etwa zur selben Zeit in [[Deutschland]], [[Vereinigtes Königreich|Großbritannien]] und [[Spanien]] entwickelt. In Deutschland war hieran der Chemiker [[Walter Bauer (Chemiker)|Walter Bauer]] (1893–1968) beteiligt. Die ersten gegossenen Scheiben aus Acrylglas wurden im Jahre 1933 in Deutschland von [[Otto Röhm (Unternehmer, 1876)|Otto Röhm]] hergestellt und zur [[Marktreife]] gebracht. Es wird heute in großen Mengen für ein breites Spektrum von Anwendungen eingesetzt. Die ersten [[Kontaktlinse]]n aus [[Kunststoff]] wurden 1940 durch [[Heinrich Wöhlk]] aus PMMA hergestellt und im Selbstversuch angewendet - bis zu diesem Zeitpunkt gab es ausschließlich Linsen aus geschliffenem Silikatglas, welche einen deutlich schlechteren Tregekomfort aufwiesen<ref>{{Internetquelle |autor=Wöhlk Contactlinsen GmbH |url=http://www.woehlk.com/historie.html |titel=Unternehmen - Historie |werk= |hrsg= |datum= |zugriff=2018-03-26 |sprache=}}</ref>. Eines der ersten Alltagsprodukte aus PMMA waren Deckel von [[Radio]]-[[Plattenspieler]]-Kombinationen [[Braun SK 4]] von 1956. |

||

== Herstellung == |

== Herstellung == |

||

PMMA wird routinemäßig [[Kettenpolymerisation#Radikalische Kettenpolymerisation|radikalisch]] durch [[ |

PMMA wird routinemäßig [[Kettenpolymerisation#Radikalische Kettenpolymerisation|radikalisch]] durch [[Substanzpolymerisation|Substanz-]], [[Emulsionspolymerisation|Emulsions-]]<ref name="KunstChemIng">Wolfgang Kaiser, ''Kunststoffchemie für Ingenieure'', 3. Auflage, Carl Hanser, München, 2011, 339ff.</ref>, oder [[Suspensionspolymerisation]]<ref>{{Literatur |Autor=Rauch Puntigam, Theodor Volker |Titel=Acryl- und Methacrylverbindungen |Hrsg=Springer Verlag Berlin |Sammelwerk=Chemie, Physik und Technologie der Kunststoffe in Einzeldarstellungen |Band=9 |Nummer= |Auflage= |Verlag=Springer Verlag |Ort= |Datum=1967 |Seiten=208 ff |ISBN=978-3-642-46058-6}}</ref> hergestellt. Auf solche Weise produziertes PMMA ist [[Taktizität|ataktisch]] und völlig [[Amorphes Material|amorph]]. Eine [[Kettenpolymerisation#Anionische Polymerisation|anionische Polymerisation]] (einschließlich Methoden der [[lebende Polymerisation|lebenden Polymerisation]]) von PMMA ist ebenfalls möglich. |

||

=== Synthetisierung durch radikalische Polymerisation === |

=== Synthetisierung durch radikalische Polymerisation === |

||

| Zeile 83: | Zeile 83: | ||

PMMA ist jenseits von 100 °C plastisch verformbar und diese Verformung ist thermisch [[Reversibler Prozess|reversibel]]. Es ermöglicht eine gute spanabhebende Bearbeitung, lässt sich sehr gut mit CO<sub>2</sub>-Lasern schneiden oder gravieren und ist kratzunempfindlicher als andere [[Thermoplast]]e. Verbindungen durch Kleben oder Schweißen sind möglich. Es [[Transmission (Physik)|transmittiert]] Licht besser als [[Mineralglas]], ist gut einfärbbar, witterungs- und alterungsbeständig, beständig gegen [[Säure]]n, [[Alkalische Lösung|Laugen]] mittlerer Konzentration, [[Motorenbenzin|Benzin]] und [[Öle|Öl]]. [[Ethanol]], [[Aceton]] und [[Benzol]] greifen PMMA jedoch an. Daher dürfen Acrylglasflächen auch nicht mit Alkohol oder [[Lösungsmittel]]n gereinigt werden, da sonst [[Spannungsrisskorrosion]] entsteht. Es absorbiert [[UV-Licht]] (abgesehen von speziellen UV-durchlässigen Varianten für den Einsatz in der [[Röntgenlithographie]] oder für [[Solarium|Solarien]]). |

PMMA ist jenseits von 100 °C plastisch verformbar und diese Verformung ist thermisch [[Reversibler Prozess|reversibel]]. Es ermöglicht eine gute spanabhebende Bearbeitung, lässt sich sehr gut mit CO<sub>2</sub>-Lasern schneiden oder gravieren und ist kratzunempfindlicher als andere [[Thermoplast]]e. Verbindungen durch Kleben oder Schweißen sind möglich. Es [[Transmission (Physik)|transmittiert]] Licht besser als [[Mineralglas]], ist gut einfärbbar, witterungs- und alterungsbeständig, beständig gegen [[Säure]]n, [[Alkalische Lösung|Laugen]] mittlerer Konzentration, [[Motorenbenzin|Benzin]] und [[Öle|Öl]]. [[Ethanol]], [[Aceton]] und [[Benzol]] greifen PMMA jedoch an. Daher dürfen Acrylglasflächen auch nicht mit Alkohol oder [[Lösungsmittel]]n gereinigt werden, da sonst [[Spannungsrisskorrosion]] entsteht. Es absorbiert [[UV-Licht]] (abgesehen von speziellen UV-durchlässigen Varianten für den Einsatz in der [[Röntgenlithographie]] oder für [[Solarium|Solarien]]). |

||

Die gute Witterungsstabilität der Methacrylatpolymere ist bedingt durch die rein [[Aliphatische Kohlenwasserstoffe|aliphatische]] Struktur und die sterische Abschirmung der Polymerkette. |

Die gute Witterungsstabilität der Methacrylatpolymere ist bedingt durch die rein [[Aliphatische Kohlenwasserstoffe|aliphatische]] Struktur und die sterische Abschirmung der Polymerkette. |

||

Kommen bei der Polymerisation weitere Monomere (Alkyl- oder Arylmethacrylate) zum Einsatz, ist es möglich, die Eigenschaften des [[Copolymer|Mischpolymerisats]] den Produkterfordernissen anzupassen. So können durch geeignete Wahl des Alkoholrests des monomeren Esters beispielsweise die [[Wärmeformbeständigkeit]] oder die [[Glasübergangstemperatur]] beeinflusst werden: Langkettige Ester wie Lauryl- und Stearylmethacrylate zeigen bereits wachsartige Polymereigenschaften; Ester mit stark verzweigtem Alkoholrest liefern Polymere mit reduzierter Lösungsviskosität. Werden bei der [[Copolymerisation]] multifunktionelle Acrylate, wie beispielsweise [[Ethylenglycoldimethacrylat]], eingesetzt, so werden durch [[Vernetzung (Chemie)|Quervernetzung]] PMMA-[[Copolymer|Copolymere]] erhalten, die über modifizierte Eigenschaften verfügen und sich z.B. signifikant in der [[Biegefestigkeit]], dem [[Elastizitätsmodul]] oder der Abrasionsbeständigkeit unterscheiden und so auf die jeweiligen Verwendungszwecke angepasst werden können. |

|||

Copolymer-Kombinationen anionischer und kationischer PMMA ergeben Interpolyelektrolytkomplexe (IPEC).<ref>Diego Gallardo, Brigitte Skalsky, Peter Kleinbudde: ''Characterization of combinations between anionic-cationic poly(methyl methacrylate) copolymers.'' In: ''Die Pharmazeutische Industrie'', Band 73, Nr. 10, 2011, S. 1875–1884.</ref> Sie werden bevorzugt eingesetzt, Arzneistoffe zu ummanteln und sie in gut vorgegebener Weise freizusetzen. |

Copolymer-Kombinationen anionischer und kationischer PMMA ergeben Interpolyelektrolytkomplexe (IPEC).<ref>Diego Gallardo, Brigitte Skalsky, Peter Kleinbudde: ''Characterization of combinations between anionic-cationic poly(methyl methacrylate) copolymers.'' In: ''Die Pharmazeutische Industrie'', Band 73, Nr. 10, 2011, S. 1875–1884.</ref> Sie werden bevorzugt eingesetzt, Arzneistoffe zu ummanteln und sie in gut vorgegebener Weise freizusetzen. |

||

| Zeile 103: | Zeile 105: | ||

[[Datei:Bromine vial in acrylic cube.jpg|mini|Eine für Schau- und Lehrzwecke illustrativ und sicher in PMMA eingegossene Probe des giftigen und stark ätzenden chemischen Elementes [[Brom]], das hierzu vorher in eine [[Ampulle (Behälter)|Glasampulle]] eingeschmolzen werden musste, damit es nicht mit dem PMMA reagieren kann.]] |

[[Datei:Bromine vial in acrylic cube.jpg|mini|Eine für Schau- und Lehrzwecke illustrativ und sicher in PMMA eingegossene Probe des giftigen und stark ätzenden chemischen Elementes [[Brom]], das hierzu vorher in eine [[Ampulle (Behälter)|Glasampulle]] eingeschmolzen werden musste, damit es nicht mit dem PMMA reagieren kann.]] |

||

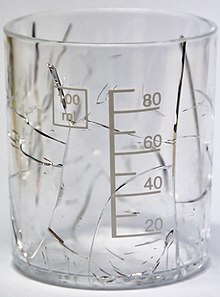

[[Datei:PMMA measuring cup cracked by ethanol.jpg|mini|Messbecher aus PMMA (Plexiglas) mit Rissen verursacht durch Ethanol.]] |

[[Datei:PMMA measuring cup cracked by ethanol.jpg|mini|Messbecher aus PMMA (Plexiglas) mit Rissen verursacht durch Ethanol.]] |

||

Aus Polymethylmethacrylat wird zum Einsatz in verschiedensten Bereichen eine Vielzahl von transparenten und nicht-transparenten Gegenständen, [[Ware]]n, [[Einzelteil|Bauteilen]], [[Halbprodukt]]en bzw. [[Halbzeug]]en gefertigt. PMMA ist z. B. unentbehrlich in der [[Zahnmedizin]], wo es für [[Zahnersatz|Prothesen]] eingesetzt wird. Hierfür wird der Kunststoff mit [[ |

Aus Polymethylmethacrylat wird zum Einsatz in verschiedensten Bereichen eine Vielzahl von transparenten und nicht-transparenten Gegenständen, [[Ware]]n, [[Einzelteil|Bauteilen]], [[Halbprodukt]]en bzw. [[Halbzeug]]en gefertigt. PMMA ist z. B. unentbehrlich in der [[Zahnmedizin]], wo es für [[Zahnersatz|Prothesen]] eingesetzt wird. Hierfür wird der Kunststoff mit verschiedenen anorganischen und organischen [[Pigment|Pigmenten]], wie z.B. [[Titan(IV)-oxid|Titandioxid]], verschiedenen [[Eisenoxidpigment|Eisenoxiden]] oder [[Azopigment|Azo-Pigmenten]] eingefärbt, so dass die typische rosa Farbe entsteht. In durchsichtiger Form wird er für Verbandsschienen eingesetzt. Der Kunststoff wird frei angemischt und härtet unter Hitze und Druck aus. Es können auch Aktivatoren zugesetzt werden, die eine Polymerisation ohne externe Druck- und Temperaturerhöhung ermöglichen. |

||

Übersicht wichtiger Einsatzgebiete: |

Übersicht wichtiger Einsatzgebiete: |

||

| Zeile 125: | Zeile 127: | ||

**''[[Hörgerät]]e-[[Akustik]]:'' Ohrpassstücke ([[Otoplastik]]) |

**''[[Hörgerät]]e-[[Akustik]]:'' Ohrpassstücke ([[Otoplastik]]) |

||

**''[[Orthopädie]]:'' Wie in der Chirurgie bei [[Infektion]]en sowie als [[Knochenzement]], z. B. zur Verankerung von [[Hüftendoprothese]]n sowie zur [[Augmentation (Medizin)|Augmentation]] beispielsweise der [[Kyphoplastie]]n für die Behandlung von [[Knochenbruch|Brüchen]] |

**''[[Orthopädie]]:'' Wie in der Chirurgie bei [[Infektion]]en sowie als [[Knochenzement]], z. B. zur Verankerung von [[Hüftendoprothese]]n sowie zur [[Augmentation (Medizin)|Augmentation]] beispielsweise der [[Kyphoplastie]]n für die Behandlung von [[Knochenbruch|Brüchen]] |

||

**''Zahnmedizin:'' (''siehe oben'') Total- und Teilprothesen, [[Provisorium|Provisorien]], [[Aufbissschiene]]n |

**''Zahnmedizin:'' (''siehe oben'') [[Totalprothese|Total-]] und [[Zahnersatz|Teilprothesen]], [[Provisorium|Provisorien]], [[Aufbissschiene]]n, [[Zahnkrone|Kronen]] und [[Brücke (Zahntechnik)|Brücken]] sowie [[Zahn|künstliche Zähne]] |

||

* <u>und weitere Gebiete bzw. Produkte</u> |

* <u>und weitere Gebiete bzw. Produkte</u> |

||

Version vom 26. März 2018, 20:56 Uhr

| Strukturformel | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Polymethylmethacrylat | ||

| Andere Namen |

| ||

| CAS-Nummer | 9011-14-7 | ||

| Monomer | Methacrylsäuremethylester | ||

| Summenformel der Wiederholeinheit | C5H8O2 | ||

| Molare Masse der Wiederholeinheit | 100,12 g·mol−1 | ||

| Art des Polymers |

Thermoplast | ||

| Eigenschaften | |||

| Aggregatzustand |

fest | ||

| Dichte |

ca. 1,18 bis 1,19 g·cm−3[1] | ||

| Glastemperatur |

ca. 105 °C[2] | ||

| Löslichkeit |

unbeständig gegen polare Lösungsmittel, wie z. B. Aceton[2] | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

Polymethylmethacrylat (Kurzzeichen PMMA, auch Acrylglas) ist ein transparenter thermoplastischer Kunststoff.

Geschichte

Acrylglas wurde 1928 etwa zur selben Zeit in Deutschland, Großbritannien und Spanien entwickelt. In Deutschland war hieran der Chemiker Walter Bauer (1893–1968) beteiligt. Die ersten gegossenen Scheiben aus Acrylglas wurden im Jahre 1933 in Deutschland von Otto Röhm hergestellt und zur Marktreife gebracht. Es wird heute in großen Mengen für ein breites Spektrum von Anwendungen eingesetzt. Die ersten Kontaktlinsen aus Kunststoff wurden 1940 durch Heinrich Wöhlk aus PMMA hergestellt und im Selbstversuch angewendet - bis zu diesem Zeitpunkt gab es ausschließlich Linsen aus geschliffenem Silikatglas, welche einen deutlich schlechteren Tregekomfort aufwiesen[4]. Eines der ersten Alltagsprodukte aus PMMA waren Deckel von Radio-Plattenspieler-Kombinationen Braun SK 4 von 1956.

Herstellung

PMMA wird routinemäßig radikalisch durch Substanz-, Emulsions-[2], oder Suspensionspolymerisation[5] hergestellt. Auf solche Weise produziertes PMMA ist ataktisch und völlig amorph. Eine anionische Polymerisation (einschließlich Methoden der lebenden Polymerisation) von PMMA ist ebenfalls möglich.

Synthetisierung durch radikalische Polymerisation

Folgende Reaktionen laufen beispielsweise mit Dibenzoylperoxid als Initiator ab:

1. Radikalbildung

Da organische Peroxide bei geringer Wärmezufuhr homolytisch zerfallen, eignen sie sich gut als Radikal-Bildner. Zunächst wird Dibenzoylperoxid gespalten, bevor sich von den entstehenden Radikalen Kohlenstoffdioxid (CO2) abtrennt:

2. Kettenstart

Nun reagiert das entstandene Radikal mit Methacrylsäuremethylester (MMA) zu einem neuen, größeren Radikal.

3. Kettenwachstum

Beim Kettenwachstum reagiert das beim Kettenstart entstandene Radikal erneut mit dem Methacrylsäuremethylester. Diese Reaktion passiert immer wieder, so dass ein immer größeres Radikal entsteht.

4. Kettenabbruch

Das Kettenwachstum kann auf verschiedene Weisen abbrechen: Zwei wachsende Ketten können aufeinandertreffen und kombinieren oder disproportionieren oder eine wachsende Kette kann mit einem Starterradikal reagieren. Hier ist die erste Möglichkeit dargestellt:

Aufbau und Eigenschaften

Druck, Temperaturverlauf und Dauer des Polymerisationsprozesses haben dabei Einfluss auf die mittlere Länge der entstehenden Polymerketten sowie der Vernetzung und Verschränkung der Polymerketten untereinander. Dies hat wiederum direkte Auswirkungen auf einige physikalische und chemische Eigenschaften, die je nach Produktionsverfahren leicht von den nachfolgend genannten Werten abweichen können.

PMMA verbrennt knisternd, mit gelblicher Flamme, süßlichem Geruch, tropfend und ohne Rückstände. Beim Beklopfen mit dem Fingernagel klingt PMMA im Vergleich zu transparentem Polystyrol wegen geringerer Härte nicht blechern.

PMMA ist jenseits von 100 °C plastisch verformbar und diese Verformung ist thermisch reversibel. Es ermöglicht eine gute spanabhebende Bearbeitung, lässt sich sehr gut mit CO2-Lasern schneiden oder gravieren und ist kratzunempfindlicher als andere Thermoplaste. Verbindungen durch Kleben oder Schweißen sind möglich. Es transmittiert Licht besser als Mineralglas, ist gut einfärbbar, witterungs- und alterungsbeständig, beständig gegen Säuren, Laugen mittlerer Konzentration, Benzin und Öl. Ethanol, Aceton und Benzol greifen PMMA jedoch an. Daher dürfen Acrylglasflächen auch nicht mit Alkohol oder Lösungsmitteln gereinigt werden, da sonst Spannungsrisskorrosion entsteht. Es absorbiert UV-Licht (abgesehen von speziellen UV-durchlässigen Varianten für den Einsatz in der Röntgenlithographie oder für Solarien).

Die gute Witterungsstabilität der Methacrylatpolymere ist bedingt durch die rein aliphatische Struktur und die sterische Abschirmung der Polymerkette.

Kommen bei der Polymerisation weitere Monomere (Alkyl- oder Arylmethacrylate) zum Einsatz, ist es möglich, die Eigenschaften des Mischpolymerisats den Produkterfordernissen anzupassen. So können durch geeignete Wahl des Alkoholrests des monomeren Esters beispielsweise die Wärmeformbeständigkeit oder die Glasübergangstemperatur beeinflusst werden: Langkettige Ester wie Lauryl- und Stearylmethacrylate zeigen bereits wachsartige Polymereigenschaften; Ester mit stark verzweigtem Alkoholrest liefern Polymere mit reduzierter Lösungsviskosität. Werden bei der Copolymerisation multifunktionelle Acrylate, wie beispielsweise Ethylenglycoldimethacrylat, eingesetzt, so werden durch Quervernetzung PMMA-Copolymere erhalten, die über modifizierte Eigenschaften verfügen und sich z.B. signifikant in der Biegefestigkeit, dem Elastizitätsmodul oder der Abrasionsbeständigkeit unterscheiden und so auf die jeweiligen Verwendungszwecke angepasst werden können.

Copolymer-Kombinationen anionischer und kationischer PMMA ergeben Interpolyelektrolytkomplexe (IPEC).[6] Sie werden bevorzugt eingesetzt, Arzneistoffe zu ummanteln und sie in gut vorgegebener Weise freizusetzen.

Auch die Möglichkeiten der Formgebung sind sehr vielfältig. So kann es nicht nur als Glasersatz bei Fenstern eingesetzt werden, sondern auch für Haushaltsgegenstände, wie beispielsweise Schüsseln.

Technische Eigenschaften von PMMA:

- Wärmeleitfähigkeit: 0,19 W/(m·K)[7]

- Spezifische Wärmekapazität: 1,47 kJ/(kg·K)[7]

- Brechungsindex: 1,492 (zum Vergleich: 1,45–1,9 bei Mineralglas)

- elastisch, bedingt schlagfest (es existieren jedoch speziell schlagzäh-verstärkte Varianten)

- E-Modul (Zug-): 2700–3200 N/mm²

- Durchschlagsfestigkeit: 35–40 kV/mm

- Reißfestigkeit: 70 N/mm²

- Permittivität bei 50 Hz: 3,7

Verwendung

Aus Polymethylmethacrylat wird zum Einsatz in verschiedensten Bereichen eine Vielzahl von transparenten und nicht-transparenten Gegenständen, Waren, Bauteilen, Halbprodukten bzw. Halbzeugen gefertigt. PMMA ist z. B. unentbehrlich in der Zahnmedizin, wo es für Prothesen eingesetzt wird. Hierfür wird der Kunststoff mit verschiedenen anorganischen und organischen Pigmenten, wie z.B. Titandioxid, verschiedenen Eisenoxiden oder Azo-Pigmenten eingefärbt, so dass die typische rosa Farbe entsteht. In durchsichtiger Form wird er für Verbandsschienen eingesetzt. Der Kunststoff wird frei angemischt und härtet unter Hitze und Druck aus. Es können auch Aktivatoren zugesetzt werden, die eine Polymerisation ohne externe Druck- und Temperaturerhöhung ermöglichen.

Übersicht wichtiger Einsatzgebiete:

- Industrie und Handwerk

- Automobilindustrie: Blinker- und Rückleuchtengläser, Reflektoren, Lichtleiter, Tür-/Säulenverkleidungen im Exterieur Bereich (Verkleidung von A-/B-/C- Säulen)

- Bauwesen: Polymerbeton, Industriefußböden, Verglasungen (z. B. Doppelstegplatten), zur Abdichtung und Beschichtung von Balkonen und Terrassen, Detailabdichtungen im Flachdach, Industrietorverglasungen (Plustherm-Systemverglasung), Sanitär- und Einrichtungsbauteile z. B. für Badewannen, Möbel, Raumteiler, Türfüllungen, Lampenschirme usw.

- Halbleiterindustrie: Verwendung als Resist (Fotolack) bzw. Bestandteil davon in der Foto- und Elektronenstrahllithographie zur Herstellung von Schaltkreisen und Leiterplatten

- Lichttechnik und Optik: Flutlicht-Schilder und „Acryl-Lichtdesign“, Leuchtenabdeckungen, Leuchtwerbung, Schauglas, Linsen, Fresnel-Linsen, Lichtwellenleiter

- Luftfahrzeugbau: Scheiben, Hauben, Scheinwerferabdeckungen

- Maschinenschutz: Schutzhauben und Schutztüren

- Modell- und Prototypenbau: als Mineralglas-Ersatz bei Einzelstücken und Kleinstserien

- Pyrotechnik: Bestandteil von Verzögerungssätzen

- Schiffbau: U-Boot-Druckkörper, siehe auch → Deep Rover DR1002

- Textilindustrie: Bestandteil von Copolymerfasern (Polyacryl), siehe auch → Polyacrylnitril

- Uhrenindustrie: Uhrglas

- Medizin

- Augenoptik: Harte Intraokularlinsen, Brillengläser

- Chirurgie: Mit Gentamicin angereicherte PMMA-Kugeln als Ketten aufgezogen zur kontinuierlichen Antibiotikabehandlung

- Hörgeräte-Akustik: Ohrpassstücke (Otoplastik)

- Orthopädie: Wie in der Chirurgie bei Infektionen sowie als Knochenzement, z. B. zur Verankerung von Hüftendoprothesen sowie zur Augmentation beispielsweise der Kyphoplastien für die Behandlung von Brüchen

- Zahnmedizin: (siehe oben) Total- und Teilprothesen, Provisorien, Aufbissschienen, Kronen und Brücken sowie künstliche Zähne

- und weitere Gebiete bzw. Produkte

- Bildende Kunst: Als Werkstoff und Bildträger

- Fotografie: Direkter Fotodruck (meist nach CMYK-Farbmodell) auf die Rückseite des Acrylglases (Acrylglas-Foto)

- Gartenbau: Beispielsweise für Bedachungen und Seitenteilen von Treibhäusern

- Haushaltwaren: Schüsseln, Gehäuse, Behälter, Salatlöffel, Salz- und Pfeffermühlen

- Klebstoffe: Methylmethacrylatklebstoff für Verbindungen von Metallen und Kunststoffen

- Musikinstrumente: Schlagzeuge, Tastenbeläge von Klavieren

- Raucherwaren: Zur Herstellung von Wasserpfeifen, sogenannte Acrylbongs

- Schmuck: Sogenannte Plugs und anderer Schmuck für z. B. geweitete Piercings.

- Material für Lasercutter

- Platten aus extrudiertem Acryl eignen sich besser zum Schneiden, Platten aus gegossenem Acryl besser zum Gravieren.

Marken- und Handelsnamen

Bekannt wurde PMMA unter dem Handelsnamen Plexiglas, angemeldet 1933 von Otto Röhm.[8] In Europa und Asien ist Plexiglas ein eingetragener Markenname der Evonik Röhm GmbH,[9] in den USA der Altuglas International (Arkema Gruppe).[10] Jedoch vertreibt auch Evonik unter dem Namen Acrylite® sein Acrylglas in den USA.

In Europa vermarktet die Altuglas International Gruppe PMMA unter dem Namen Altuglas; die Arkema Gruppe PMMA unter dem Namen Oroglas.[11]

Polymethylmethacrylat wird umgangssprachlich auch Acrylglas oder O-Glas genannt. O-Glas war der Markenname des Materials in der DDR (für „organisches Glas“). Einziger Hersteller waren die Stickstoffwerke Piesteritz. Von „Piesteritz“ leitet sich der Handelsname Piacryl ab.

Es gibt eine Vielzahl von weiteren herstellerspezifischen Handelsnamen, darunter Biacryl, Conacryl, Deglas, Diakon, Friacryl, Hesaglas, Limacryl, PerClax und Vitroflex.

Recycling

Der Recycling-Code für Polymethylmethacrylat ist 07.

Siehe auch

Andere Kunststoffe für transparente Anwendungen:

- CR-39 (Brillengläser)

- Polycarbonate (häufig bei Lichtplatten)

- Polyethylenterephthalat (PET)

- Polypropylen (PP)

- Polyvinylchlorid (PVC)

Literatur

- Kai Buchholz, Ralf Beil (Hrsg.): Plexiglas®. Werkstoff in Architektur und Design (anlässlich der Ausstellung Plexiglas, Werkstoff in Architektur und Design, Institut Mathildenhöhe Darmstadt, Museum Künstlerkolonie, 16. September 2007 - 6. Januar 2008. Übersetzt von RAG Service, Sprachendienst). Wienand, Köln 2007, ISBN 978-3-87909-925-2.

Weblinks

Einzelnachweise

- ↑ Wolfgang Kaiser, Kunststoffchemie für Ingenieure, 3. Auflage, Carl Hanser, München, 2011, S. 353f.

- ↑ a b c Wolfgang Kaiser, Kunststoffchemie für Ingenieure, 3. Auflage, Carl Hanser, München, 2011, 339ff.

- ↑ Dieser Stoff wurde in Bezug auf seine Gefährlichkeit entweder noch nicht eingestuft oder eine verlässliche und zitierfähige Quelle hierzu wurde noch nicht gefunden.

- ↑ Wöhlk Contactlinsen GmbH: Unternehmen - Historie. Abgerufen am 26. März 2018.

- ↑ Rauch Puntigam, Theodor Volker: Acryl- und Methacrylverbindungen. In: Springer Verlag Berlin (Hrsg.): Chemie, Physik und Technologie der Kunststoffe in Einzeldarstellungen. Band 9. Springer Verlag, 1967, ISBN 978-3-642-46058-6, S. 208 ff.

- ↑ Diego Gallardo, Brigitte Skalsky, Peter Kleinbudde: Characterization of combinations between anionic-cationic poly(methyl methacrylate) copolymers. In: Die Pharmazeutische Industrie, Band 73, Nr. 10, 2011, S. 1875–1884.

- ↑ a b Degussa Röhm Plexiglas Produktbeschreibung, Kenn-Nr. 211–1, Feb. 2003.

- ↑ Geschichte auf www.plexiglas.de

- ↑ Eingetragen 2006-05 als Gemeinschaftsmarke unter der Nummer 003739505

- ↑ Altuglas International.

- ↑ Oroglas.