Zweitaktmotor

Ein Zweitaktmotor ist ein Kolben-Verbrennungsmotor, der für ein Arbeitsspiel zwei Takte (Hübe) benötigt. Wie der Viertaktmotor kann er nach dem Otto- oder Diesel-Kreisprozess arbeiten.

Umgangssprachlich bezeichnet der Begriff „Zweitakter“ einen ventillosen Ottomotor mit Gemischschmierung und Zündkerze, der einfach, kostengünstig und leicht ist. Beispiele der Anwendung des Zweitaktmotors sind Motorräder, Mopeds, Motorroller und die Mehrzahl der Karts. In Personenkraftwagen gab es Zweitakter unter anderem bei DKW, Aero, Saab, IFA (Trabant, Wartburg), Lloyd, Suzuki, Mitsubishi und Rollermobilen.

Es gab und gibt jedoch auch große Zweitakt-Dieselmotoren für Diesellokomotiven, LKW, Flugzeuge (z. B. Junkers Jumo 223), Schiffe („Schiffsdiesel“) und Boote. Die Zweitakt-Großdieselmotoren als Antrieb für Schiffe oder Generatoren zählen wegen ihres hohen Wirkungsgrades zu den wirtschaftlichsten Wärmekraftmaschinen.

Im großen Umfang wird der Zweitaktmotor heute noch bei Außenbordmotoren, Kettensägen und anderen tragbaren Geräten wie Motorsensen, Rasentrimmern oder Laubsaugern und Laubbläsern verwendet, die zum einen leicht sein sollen, zum anderen eine lageunabhängige Motorschmierung benötigen.

Geschichte des Zweitaktmotors

Vorgeschichte

Die ersten, heute als verdichtungslos bezeichneten Zweitaktmotoren arbeiteten nach einem anderen Prinzip und werden nur deshalb so genannt, weil sie bei jeder Kurbelwellenumdrehung zündeten – wie auch der moderne verdichtende Zweitakter. Im ersten Takt wurde angesaugt und unverdichtet gezündet, im zweiten Takt ausgepufft. Der Gaswechsel wurde über Schieber gesteuert. Versuche von Jean Joseph Étienne Lenoir, Siegfried Marcus und anderen, sie für mobile Zwecke zu verwenden (zwischen 1860 und 1870), scheiterten nicht zuletzt am ungünstigen Leistungsgewicht der Motoren. Auch der „Sylvestermotor“ des Carl Benz von 1879 arbeitete nach diesem Prinzip. Der „ortsfeste“ Zweitaktmotor System Benz wurde ab 1881 bei der Mannheimer Gasmotorenfabrik gebaut und in Tausenden von Exemplaren hergestellt.[1]

Anfänge und technische Entwicklung

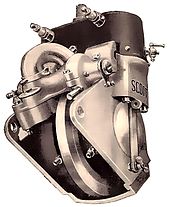

Dugald Clerk gilt als der Erfinder des Zweitaktmotors. Um das Patent von Nikolaus Otto zu umgehen, entwickelte er 1878 einen Motor mit getrennter Spülpumpe, der pro Arbeitstakt nur eine Kurbelwellenumdrehung benötigte. Dieses Motorprinzip wurde erstmals 1887 im Petrol-Cycle von Edward Butler zum Antrieb eines Kraftwagens verwendet. Julius Söhnlein erhielt 1891 ein Patent auf die Kurbelkastenspülung, bei dem die Unterseite des Arbeitkolbens als Spülpumpenkolben wirkte. Wie moderne Zweitaktmotoren hatte er Ein- und Auslassschlitze und einen Überströmkanal. Gleichzeitig entwickelt Joseph Day[2] ein ähnliches Prinzip mit einer Ablenkplatte auf dem Kolben, das er zum Patent anmeldete.[3][4][5] 1904 konstruierte Alfred Angas Scott erfolgreich einen Zweizylinder-Zweitaktmotor, 1908 baute er eine weiterentwickelte Version in ein Motorrad ein. 1909 gründete er die Scott Motor Cycle Company, die bis 1966 Zweitaktmotorräder herstellte. Hugo Ruppe entwickelte vor dem Ersten Weltkrieg den Zweitaktmotor weiter; seine Patente gingen an DKW, die den Zweitaktmotor in großen Stückzahlen fertigte. 1928 entwickelte der österreichische Hersteller Titan die Membransteuerung.[6] Ein großer Entwicklungsschritt war die patentierte Umkehrspülung von Adolf Schnürle, die ab 1932 die Querstromspülung und den Nasenkolben-Zweitakter ablöste. 1952 entwickelte Daniel Zimmermann den Plattendrehschieber und Yamaha 1978 die Auslasssteuerung.

Arbeitsweise

Zweitakter verwirklichen unabhängig von Bauart und Kreisprozess den nachfolgend beschriebenen Ablauf; die Beschreibung beginnt mit dem unteren Totpunkt. Die Vorgänge unter dem Kolben bei Zweitaktmotoren mit Kurbelkastenspülung sind zur Darstellung kursiv geschrieben. Größere Dieselzweitaktmotoren haben zum Gaswechsel Spülgebläse.

Erster Takt: Verdichten / Ansaugen

- Durch die Aufwärtsbewegung des Kolbens wird das im Zylinder befindliche Gas (Luft oder Brennstoff-Luft-Gemisch) verdichtet. Durch die Verdichtung erhöhen sich die Temperatur und Druck des Gases. Lässt man den Wärmeaustausch mit der Umgebung beiseite, verläuft dies isentrop.

- Der nach oben laufende Kolben vergrößert das Volumen im Kurbelgehäuse, wodurch im Kurbelgehäuse ein Unterdruck entsteht. Sobald der Ansaugkanal vom Vergaser in das Kurbelgehäuse freigegeben wird, strömt Frischgas ein.

- Kurz vor dem oberen Totpunkt wird bei Ottomotoren das Brennstoff-Luft-Gemisch durch eine Zündkerze gezündet. Es verbrennt so schnell, dass der Kolben sich in der Verbrennungszeit wenig weiterbewegt, das Volumen bleibt nahezu konstant (isochore Wärmezufuhr). Beim Diesel-Zweitaktmotor dauert die Verbrennung des erst dann eingespritzten Dieselöls etwas länger, der Druck bleibt annähernd gleich (isobare Wärmezufuhr). In beiden Fällen entsteht ein hoher Druck.

Zweiter Takt: Arbeiten / Vorverdichten

- Das heiße Gas expandiert und drückt auf den Kolben, dieser läuft zurück. Das Gas kühlt sich dabei ab; Wärme wird in mechanische Energie umgewandelt.

- Der nach unten laufende Kolben verdichtet dabei das angesaugte Frischgas, sobald der Ansaugkanal verschlossen ist.

- In der Nähe des unteren Totpunktes öffnen sich zuerst die Auslassöffnung und dann die Überström- oder Einlasskanäle. Das Abgas entweicht, zunächst bis der Druck unter den in den Überströmkanälen gefallen ist, der Rest wird durch das einströmende Frischgas ausgespült. Große Dieselmotoren haben gemeinhin gesteuerte Auslassventile und Einlassschlitze. Kleinmotoren sind schlitzgesteuert, das heißt, der Kolben gibt Aus- und Einlassöffnungen im Zylinder frei. Das Frischgas kann ein Kraftstoff-Luft-Gemisch sein oder nur Luft bei Motoren mit Direkteinspritzung.

- Mit dem Öffnen der Überströmkanäle kann das vorverdichtete Frischgas aus dem Kurbelraum in den Zylinder einströmen.

Auf dem Weg des Kolbens zum oberen Totpunkt werden Ein- und Auslassöffnungen wieder verschlossen, der Ablauf beginnt wieder mit dem Verdichten. Für die Spülung muss das Frischgas (entweder Gemisch oder Luft) unter Druck stehen. Um diesen zu erzeugen, wird entweder das Kurbelgehäuse als Pumpe benutzt oder extern ein Ladegebläse (Kolbenladepumpe) verwendet. Abgasturbolader (bei großen Dieselmotoren) werden mit Hilfsgebläsen kombiniert, da beim Anfahren oder bei niedriger Last das Abgas nicht ausreicht, um sie mit ausreichender Wirkung zu betreiben.

Der ideale Otto- oder Diesel-Kreisprozess nähert dabei den Ablauf im Motor nur an, denn das Gas tauscht Wärme mit der Umgebung aus, und Verbrennung und Gaswechsel dauern eine gewisse Zeit. Die Abweichungen werden durch den Gütegrad beschrieben.

Technische Grundsätze

Spülung

Das Ziel der Spülung ist, in der kurzen Zeit, in der Ein- und Auslassöffnungen frei sind, das verbrannte Gemisch zu ersetzen, durch Luft (bei Direkteinspritzung, zum Beispiel Dieselmotor) oder durch das Kraftstoff-Luft-Gemisch (beim Ottomotor mit indirekter Einspritzung und Vergaser). Hierbei soll einerseits möglichst wenig Restgas im Zylinder bleiben, andererseits aber auch möglichst wenig Luft bzw. Kraftstoff-Luft-Gemisch durch den Auslass herausgeblasen werden. Man unterscheidet drei Varianten der Spülung:[7]

Querstromspülung

spülung mit Tellerventil

Aus- und Einlasskanal liegen einander gegenüber und werden beide vom Kolben freigegeben und geschlossen. Dabei öffnet sich der Auslass zuerst und schließt sich zuletzt. Um den Zylinder möglichst gut zu spülen, ist entweder der Kolben so geformt, dass er den Einlassstrom in Richtung Zylinderkopf umlenkt (Nasenkolben), oder die Mündung des Überströmkanals ist schräg nach oben gerichtet. Diese Bauart wird nur heute nur selten angewendet, weil andere Spülarten effektiver sind. Der letzte mehrzylindrige Motorradmotor mit Querstromspülung war in der Silk 700 eingebaut.

Gleichstromspülung

Aus- und Einlasskanal liegen an entgegengesetzten Enden des Zylinderraums. Das Frischgas schiebt das Abgas in immer gleiche Richtung vom Einlass zum Auslass. Beim Einkolbenzylinder dienen in der Regel Einlass-Schlitze im unteren Totpunkt und ein Auslass-Ventil im oberen Totpunkt dem Gaswechsel. Beim Gegenkolben- und Doppelkolbenmotor dienen nur Schlitze im unteren Totpunkt der einzelnen Zylinder dem Gaswechsel. Der Auslass kann vor dem Einlass geschlossen werden, was die Spülverluste verringert. Gleichstromspülung wird bei aufgeladenen Motoren bevorzugt.

Umkehrspülung

Bei dieser von Adolf Schnürle 1925 entwickelten Variante münden zwei gegenüberliegende Überströmkanäle tangential zur Zylinderwandung. Der Auslasskanal liegt zwischen ihnen, also alle drei nebeneinander auf einer Seite des Zylinders. Die beiden Gasströme aus den Überströmkanälen treffen aufeinander und werden an der Zylinderwand in Richtung Brennraum und dort zum Auslasskanal hin umgelenkt. Bis der Gasstrom den Auslass erreicht, hat den der Kolben schon fast geschlossen. Der Frischgasverlust ist geringer als bei der Querstromspülung und der Kolbenboden kann flach ausgeführt werden. Bei der ersten Umkehrspülung gab es nur zwei Überströmkanäle, später wurden Systeme mit Haupt- und Nebenkanälen entwickelt, das in den 1980er-Jahren zu bis zu acht Überströmkanälen führte.[8] Die Umkehrspülung ist bis heute Stand der Technik beim Zweitakt-Ottomotor.

- Beispiele für Steuerwinkel

Je nach Anwendungszweck können die Überström- und Auslasssteuerwinkel erheblich variieren. Bei schlitzgesteuerten Zweitaktmotoren findet man Überströmwinkel im Bereich zwischen 115° und 140° Kurbelwellendrehung, und Auslasssteuerwinkel zwischen 135° und 200° vor, wobei der Auslass stets vor den Überströmkanälen öffnet.

Gasdynamik

- Nutzung des Kurbelgehäuses als Pumpe

Das Kurbelgehäuse wird zusammen mit dem Kolben als Pumpenkammer benutzt, um den für die Spülung nötigen Überdruck zu erzeugen. Das heißt, dass der Kolben in der Aufwärtsbewegung das Gas im Brennraum komprimiert und gleichzeitig im Kurbelgehäuse Gas ansaugt. In der Abwärtsbewegung wird dieses dann komprimiert (vorverdichtet). Der Zylindereinlass ist über einen Überströmkanal mit dem Kurbelgehäuse verbunden. In der Nähe des unteren Totpunktes gibt der Kolben die Einlassöffnung frei, und das nun unter Druck stehende Frischgas strömt in den Zylinder.

- Resonanz im Ein- und Auslasstrakt

Der Zweitaktmotor ist ein Resonanzsystem, dessen Leistungsentfaltung von den Schwingungseigenschaften der verwendeten Gase abhängig ist (Trägheit). Beim Auslassvorgang kann die Schwingung der Abgase durch geeignete Gestaltung der Auspuffanlage besonders effizient genutzt werden (siehe Bild oben). Sobald der Kolben den Auslass-Schlitz freigibt, strömen die Abgase in den Auspuff. Die Strömungsgeschwindigkeit vermindert sich erst im Diffusor. Solange strömt das Gas unverändert weiter, und durch dessen Trägheit entsteht ein Druckgefälle in Richtung Auspuff (bildlich: Die Gassäule saugt am Auslass). Dieser Effekt wird auch bei Viertaktmotoren eingesetzt, um bei Ventilüberschneidung bessere Gaswechsel zu erreichen. Der Diffusor hat dabei nur die Aufgabe, anders als ein oft zitierter Irrglaube, das Abgas auf niedrigere Strömungsgeschwindigkeit zu bringen, ohne dass die Strömung dabei abreißt.

Am zweiten Kegelstumpf wird etwas später eine positive Druckwelle reflektiert. Hier staut sich das Gas aufgrund der Trägheit, und die so entstandene Welle setzt sich in Richtung Auslass fort. Dadurch wird Frischgas, das in den Auspuff gedrückt wurde, in den Zylinder zurückgeschoben. Durch diese Art der Aufladung werden die Frischgasverluste gemindert (Resonanzauspuff). Die Länge und Form des Auspuffs in Verbindung mit der Höhe des Auslass-Schlitzes entscheiden über das Drehzahlband, welches der Auspuff unterstützt. Bei kurzen Auspuffen und hohen Auslass-Schlitzen ist die Zeit, in der das verbrannte Abgas wieder reflektiert bzw. herausgesaugt wird, kürzer und somit eher für höhere Drehzahlen konzipiert. Das Gegenteil gilt für lange Auspuffe und flache Auslass-Schlitze.

Da in erster Näherung am Ende des Ansaugvorganges immer atmosphärischer Druck im Zylinder ist, kann beim Otto-Zweitaktmotor von Qualitätsregelung gesprochen werden. Variiert über die Drosselklappe des Einlasssystems wird nur das Verhältnis von Gemisch zu Restabgas im Zylinder. Der im Teillastbereich hohe Anteil von Abgasen im Zylinder führt zu schlechten Verbrennungsgüten mit hohem Kohlenmonoxid- (CO) und Kohlenwasserstoffgehalt (CmHn) im Abgas, bei geringen (NOx) Stickoxidemissionen. Auf einen Lastpunkt zum Beispiel in stationären Betrieb sind die Strömungsverhältnisse optimal abstimmbar mit entsprechend hohen Wirkungsgraden und gutem Abgasverhalten.

Schmierung

Mischungsschmierung

Die Mischungsschmierung ist eine Verbrauchsschmierung, bei der Öl zum Kraftstoff zugemischt wird. Dadurch wird beim Verbrennungsvorgang der Ölbestandteil mit verbrannt. Nachteilig ist die beim Verbrennungsvorgang entstehende Ölkohle, die sich im Arbeitsraum sowie in der Auspuffanlage ablagert und die Leistung des Motors beeinträchtigt. Die Entfernung der Ablagerungen in der Auspuffanlage kann durch „Ausbrennen“ oder chemische Auflösung vorgenommen werden. Anfang der 1930er Jahre lag das Mischungsverhältnis bei 1 (ÖL):10 (Benzin), später wurde dieses auf 1:15 und 1:18 reduziert.[9] Bis in die 1970er Jahre fuhren Rennmotorräder mit einem Mischungsverhältnis von 1:20, teilweise mit Rizinusöl vermischt, um Kolbenklemmer beim Schubbetrieb vorzubeugen. Für normale Motorräder oder Roller war lange Jahre das Verhältnis 1:25 üblich; so auch beim ersten Modell des Trabant P50. Durch die Verwendung von Hochleistungsölen wurde das Öl-Verhältnis bei Motoren mit Mischungsschmierung im Laufe der Jahre von 1:33 (z. B. Trabant P50) auf 1:50 (z. B. Trabant 601) und 1:100 reduziert.[10][11] Moderne Kettensägen und andere tragbare Motorgeräte werden mit einem Mischungsverhältnis von 1:50 betrieben (2 % Öl).[12][13][14]

Getrenntschmierung

Bei der Getrenntschmierung wird das erforderliche Schmieröl getrennt vom Kraftstoff bereitgestellt. Das erste Motorrad von Scott, das 1908 gebaute Grundmodell der 3 3/4, hatte bereits Getrenntschmierung. Bei dem 1934 entwickelten Modell 3S förderten drei Ölpumpen das Frischöl an die Zylinderlaufbahnen.[15] 1961 brachte DKW für das Modell Auto Union 1000 eine „Frischöl-Automatik“ auf den Markt; das Öl wurde von einem separaten Behälter von einer Dosierpumpe in die Vergaserschwimmerkammer zugeführt und dort im Verhältnis von 1:40 vermischt. 1964 entwickelte Yamaha das „Autolube-System“ für Motorräder, bei der das Öl in den Ansaugstutzen des Vergasers geleitet wurde. Bei Volllast erreichte das „Autolube-System“ ein Mischungsverhältnis von 1:20, bei Leerlauf 1:150.

Die „echte“ Getrenntschmierung bei Serienmotorrädern bot Suzuki im Jahre 1971 mit der GT 750 wieder an, bei der eine Dosierpumpe das Öl direkt an die Schmierstellen (Lager, Zylinderwände) befördert. Die Pumpe befördert das Öl lastabhängig durch die Stellung des Gasgriffs, ein System, das später auch von Kawasaki angewandt wurde und der Ölsumpfschmierung des Viertaktmotors entspricht.[16]

Ölumlaufschmierung

Größere Zweitaktmotoren können mit geschlossenem Schmierölkreislauf gebaut werden, vergleichbar einem Viertaktmotor. Typische Vertreter solcher Motoren sind Zweitakt-Diesel für Nutzfahrzeuge. Sie müssen dann ein Ladegebläse haben, da das Kurbelgehäuse nicht zur Vorverdichtung genutzt werden kann.

Verlustschmierung

Große Zweitaktmotoren wie Schiffsdiesel können als Kreuzkopfmotoren insbesondere bei älterer Bauart mit Verlustschmierung ausgelegt sein. Dazu werden die Schmierstellen wie Haupt- und Pleuellager oder Kreuzkopf direkt über eine Ölleitung mit Schmierstoff versorgt, der dann neben dem Lager ins Freie austritt und abtropft.

Steuerungsverfahren

Einlasssteuerung

Kolbenkantensteuerung

Dies ist die weitaus verbreitetste Form, kostengünstig und mechanisch einfach, die vor allem bei kleinen Motoren verwendet wird. Die Kolbenoberkante gibt in der Nähe des unteren Totpunktes die Überström- und Auslassöffnung in der Zylinderwand frei. Die Kolbenunterkante gibt in der Nähe des oberen Totpunktes den Einlass in das Kurbelgehäuse frei. Vorteil ist hierbei die Öffnung und Schließung des Einlasses, der Überströmkanäle und des Auslasses ohne zusätzliche mechanische Bauteile.

Drehschiebersteuerung

Bereits 1911 entwickelte Alfred Angas Scott einen wassergekühlten Motor im Modell 3 3/4 mit Drehschiebersteuerung.[17] Der Plattendrehschieber wie wir ihn heute kennen, wurde in den 1950er Jahren von Daniel Zimmermann entwickelt und in der DDR patentiert. Hierbei wird der Einlass in das Kurbelgehäuse durch eine auf der Kurbelwelle angebrachte Scheibe geöffnet und verschlossen. Der Vorteil gegenüber kolbenunterkantengesteuerten Motoren ist die Möglichkeit, den Öffnungszeitpunkt unabhängig vom Schließzeitpunkt (asynchron) zu steuern. Siehe auch: Schiebersteuerung bei Zweitaktmotoren

Membransteuerung

Der erste membrangesteuerte Zweitaktmotor war der 350 cm³ Hubraum große Motor des österreichischen Motorrad-Herstellers Titan von 1928. Ingenieur Karl Schüber war der Konstrukteur der Einlasssteuerung mit einem 4-Blatt-Membraneinlass.[18] Das Membranventil, als Zungenventil ausgelegt, wurde am Einlasskanal angebracht, das bei Unterdruck im Kurbelgehäuse öffnet und bei Überdruck schließt. Der Vorteil war die automatische Anpassung an die Strömungsverhältnisse bei allen Drehzahlen. Der zuverlässige Arbeitsbereich dieses Membranventils endete bei einer Drehzahl von maximal 5.000 min−1.[19]

Die schwachfedernde und leichte Membran (auch Zungenventil genannt) öffnet schon bei geringem Unterdruck und schließt schlagartig bei erreichtem Druckausgleich; sie verhindert Zurückblasen und passt sich einem breiten Drehzahlband an. Ein grundlegender Unterschied zwischen einem vom Unterdruck geöffneten Steuerorgan und einem vom Arbeitskolben freigegebenen Schlitz besteht im (relativ) sanften Abheben der Membranen oder Ventile gegenüber dem raschen Öffnen zur Kurbelkammer, in der schon ein nennenswerter Unterdruck herrscht. Das dadurch verschärfte Ansauggeräusch fällt bei Rennmotoren nicht in die Waagschale, wohl aber im Alltag.

1971 entwickelte Yamaha das Membranventil neu, indem die Membranzungen nun eine Dachform aufwiesen. Dadurch wurde ein verhältnismäßig großer Durchflußquerschnitt erreicht.[20] Der Kolben verschließt zunächst den zur Membrane führenden Weg, der Kurbelhausdruck sinkt und reißt die Membranzungen plötzlich auf, wesentlich weiter und wirksamer, auch zum Anfachen der gewünschten Schwingungen. Da der Ansaugkanal außerdem als (fünfter) Überströmkanal dient, erzeugen die nach oben strömenden Frischgase h inter den Membranzungen einen statischen Unterdruck – je schneller, umso stärker – und saugen ein zusätzliches Quantum Frischgas an, direkt vom Ansaugweg in den Arbeitszylinder.

Dieses Prinzip erlaubte es schließlich, sämtliche Serienmotoren ungeachtet dreistelliger Literleistungen mit Membranen und besserem Drehmomentverlauf auszustatten. Das Zungenventil arbeitet bis zu einer Drehzahl von 8.000 min−1 zuverlässig.[21] Neueste Technik ersetzt die Metall-Membranzungen durch glas- oder kohlenstofffaserverstärkte Membranzungen. Die Massenträgheit ist geringer als bei Metall-Membranplättchen. Ein weiterer positiver Nebeneffekt des membrangesteuerten Motors sind deutlich bessere Verbrauchswerte.[22]

Kraftstoffeinspritzung

Der Gutbrod Superior und der Goliath GP 700 mit Zweitaktmotor waren 1951 die ersten Pkw mit Benzindirekteinspritzung. Das unter der Leitung von Hans Scherenberg entwickelte System wurde von Bosch zugeliefert.[23] Die NSU Motorenwerke stellten in den 1950er Jahren Versuche mit Benzindirekteinspritzung (mechanische Druckstoßeinspritzung) an Motorradmotoren an. Motobécane entwickelte 1974 zusammen mit Bosch eine analoge elektronische Benzineinspritzung in die Überströmkanäle an ihrem Dreizylinder-Zweitaktmotorrad zur Serienreife.[24] 1997 stellte Bimota mit der Bimota Vdue einen Zweizylinder-Zweitaktmotor mit Benzindirekteinspritzung vor. Zwei Einspritzdüsen je Zylinder spritzten in Höhe der Überströmkanäle den Kraftstoff direkt in den Zylinder ein.[25] Aprilia folgte im Jahre 2001 mit dem 50-cm³-Roller SR 50 DiTech mit Benzindirekteinspritzung.

Auslasssteuerung

Die erste Form der Auslasssteuerung stammt von Yamaha, durch eine Veränderung der Öffnungsdauer des Auslasskanals. Dabei wurde mit einem kleinen Walzendrehschieber der Öffnungsquerschnitt des Auslasskanals nur bei höheren Drehzahlen ganz freigegeben. Das erste Yamaha-Power-Valve-System (YPVS) erschien 1978 rein mechanisch gesteuert bei der OW35–Rennmaschine von Yamaha[26], die elektronische Steuerung folgte ab 1983, auch im Serienmotor bei dem Modell RD 350 LC YPVS.[27] Bei der Version von Suzuki (Suzuki Intake Power Chambre) wird mittels Walzdrehschieber bei niedrigen Drehzahlen eine zusätzliche Resonanzkammer geöffnet; so auch beim System von Kawasaki (Kawasaki Integrated Power-Valve).[28] Bei der Auslasssteuerung von Honda (Autocontrol Torque Amplification Chamber, kurz ATAC) wird bei niedrigen Drehzahlen das Auspuffvolumen vergrößert (Beispiel Honda NS 400R).[29] Der Füllungsgewinn der Auslasssteuerung erreicht zwischen 20 und 40 % gegenüber der ungesteuerten Version.[30]

Bauweise als Ottomotor

- Einzylinder: Bei tragbaren Geräten wird der Zweitaktmotor üblicherweise als gebläsegekühlter Einzylinder ausgelegt.

- Zweizylinder: Zweizylinder in Reihe (Kurbelwelle quer zur Fahrtrichtung) waren anfangs luft- später wassergekühlt (DKW); mit Drehschiebersteuerung liegt der Primärantrieb zwischen den Zylindern.

- Dreizylinder: Das Motorrad Scott 3S von 1934 hatte einen Dreizylinder-Zweitaktmotor längs eingebaut; ein Motorenexemplar soll 1939 an DKW verkauft worden sein.[15] DKW brachte mit dem DKW F91 von 1953 einen Dreizylinder im Pkw auf den Markt. Die Modelle Kawasaki 500 H1 von 1969 (luftgekühlt) und Suzuki GT 750 von 1971 (wassergekühlt) führten Dreizylinder-Reihenmotoren bei Motorrädern serienmäßig ein; Motobécane folgte 1973 mit dem Modell 350. Darüber hinaus wurden aus dem Rennsport die 3-Zylinder mit zwei stehenden und einem liegenden Zylinder von DKW (1953) entwickelt und eingesetzt; zwei liegende und ein stehender Zylinder wurden 1983 von Honda (NS400 R, wassergekühlt) gebaut. Als Sternmotor wurden Dreizylinder von der Firma König um 1937 mit 500 cm³ Hubraum als Bootsmotor, und in den 1990er Jahren in unterschiedlichen Hubraumvarianten als Antrieb für Ultraleichtflugzeuge gebaut.

- Vierzylinder: Der 4-Zylinder-Zweitaktmotor mit quadratisch angeordneten Zylindern wurde in dem Motorrad-Modell RG 500 Gamma von Suzuki, und in Form eines 50°-V-Motors mit zwei Kurbelwellen in der RD 500 LC von Yamaha eingesetzt.

- Sechszylinder: Im Rennbootbereich als V6 entwickelt und eingesetzt.

- Achtzylinder: Von Galbusera entwickelt.

Sonderbauarten

Doppelkolbenmotor

Beim Doppelkolbenmotor arbeiten zwei Kolben in einem gemeinsamen Brennraum, meist steuert ein Kolben die Überström-, der andere die Auslassöffnungen. Je nach Konstruktion des Kurbeltriebes kann man dadurch unsymmetrische Steuerzeiten erzielen. Man unterscheidet nach den Kurbeltrieben folgende Bauarten:

- Ein quer zur Kurbelachse gegabeltes Pleuel mit Schiebestück (z. B. Puch 250-S4).[31]

- Das Haupt- und Nebenpleuel (Anlenkpleuel) nach dem Patent von Arnold Zoller.[32]

- Eine Kurbelwelle mit zwei, um mehrere Winkelgrade gegeneinander versetzten Kröpfungen und separaten Pleueln für jeden Kolben. (Triumph BD 250[33])

- Eine Kurbelwelle mit einer Kröpfung und längs zur Kurbelachse gegabeltem Pleuel (Triumph BDG).[34] Diese Version ermöglicht Gleichstromspülung, jedoch keine unsymmetrische Steuerzeiten.

Vorteile:

- Gleichstromspülung, d. h. geringere Durchmischung von Alt- und Frischgas.

- Größere Überströmkanäle und Auslassöffnungen, da man einen größeren Zylinderquerschnitt zur Verfügung hat.

- Geringere Spülverluste, besonders wenn keine spezielle Resonanzauspuffanlage vorgesehen ist.

Nachteile:

- Problematische Kühlungssituation der dünnen Wand zwischen den Zylinderbohrungen.

- Keine beliebige Gestaltung der Brennraumform möglich, da auf eine möglichst strömungsgünstige Umlenkung des Frischgases durch den Brennraum geachtet werden muss.

Durch die systematische Erforschung und Nutzbarmachung der Schwingungsvorgänge im Auspuffsystem seit Ende der 1950er Jahre überwiegen heute im Kleinmotorenbereich die Nachteile des Doppelkolbenmotors gegenüber dem umkehrgespülten Einkolbenzweitakter.

Gegenkolbenmotor

Beim Gegenkolbenmotor arbeiten zwei Kolben gegeneinander in einem Zylinder. Diese Lösung hat bei gleicher Kolbenanzahl geringere thermische Verluste, da die Zylinderköpfe fehlen. Es gibt sie mit zwei per Zahnradgetriebe gekoppelten Kurbelwellen oder mit einer Kurbelwelle seitlich und langen Zwillingspleueln, die über ein Joch auf den zweiten Kolben wirken, oder der Kurbelwelle in der Mitte und Kipphebeln mit je zwei Pleueln.

Ventil-Zweitakter

Tellerventile im Zylinderkopf zur Auslasssteuerung werden bei Langhuber-Zweitaktern in Großdieselmotoren verwendet. Die Gleichstromspülung hat thermo- und spüldynamische Vorteile und ermöglichen unsymmetrische Ein- und Auslasssteuerzeiten.

Rennsport

Formel 1

Theoretisch erreicht der Zweitaktmotor bei gleichen Voraussetzungen (Hubraum) die doppelte Leistung eines Viertaktmotors. In der Praxis erreicht er dies durch den geringeren Mitteldruck nicht. Das Reglement der Formel 1 verbietet seit 1984 den Einsatz von Zweitaktmotoren; 1934–1937 war in der Vorläuferklasse nur das Fahrzeuggewicht auf 750 kg limitiert, sodass es Versuche gab, mit aufgeladenem Doppelkolbenmotor an der Rennserie teilzunehmen.[35]

Motorradsport

Erst der Zweitaktmotor von Alfred Angas Scott war gegenüber dem Viertaktmotor konkurrenzfähig. 1912 und 1913 gewannen Scott-Motorräder die Rennen der Senior-Klasse der Isle of Man TT auf dem Snaefell Mountain Course. 1932 erschienen die ersten Rennmotorräder mit Doppelkolbenmotor von DKW; später mit Ladepumpe. Das erfolgreichste Modell in der Klasse bis 250 cm³ Hubraum war vor dem Zweiten Weltkrieg die nahezu unschlagbare DKW ULD 250. Die 1949 eingeführte Motorrad-Weltmeisterschaft dominierten Zweitaktmotoren in den Klassen bis

- 50 cm³: von 1962 bis zur Auflösung der Klasse 1983; unterbrochen nur in der Saison 1965 von Honda mit Viertaktmotor.

- 80 cm³: von 1984 bis zur Auflösung der Klasse 1989

- 125 cm³: von 1967 bis zur Auflösung der Klasse und dem Verbot des Zweitakters 2011

- 250 cm³: von 1968 bis zur Auflösung der Klasse und dem Verbot des Zweitakters 2009

- 350 cm³: von 1974 bis zur Auflösung der Klasse 1982

- 500 cm³: von 1975 bis zur Auflösung der Klasse und dem Verbot des Zweitakters 2001. Der letzte 500 cm³-Zweitakter war der Seriensieger ab der Saison 1994, die Honda NSR500, deren letzte Ausbaustufe mit wassergekühltem 112 Grad-V-Vierzylinder-Zweitaktmotor aus 498 cm³ Hubraum eine Leistung von fast 200 PS (147 kW) erzielte.[36]

- Seitenwagen: von 1975 bis 1996, sowie im Sidecar-Worldcup 1997. 2001 wurden auch hier die 500-cm³-Zweitakter verboten und durch 1000-cm³-Viertakter ersetzt.

Rennboote

Der Zweitaktmotor wird heute noch regelmäßig als Antrieb für Rennboote im Motorbootsport der Union Internationale Motonautique eingesetzt.[37] In der Klasse bis 2600 cm³ erreicht z. B. ein V-60-Grad-6-Zylinder-Außenbordmotor 200 PS (147 kW) bei 6500–7000 min−1.[38]

Bootsmotoren

Als Außenbordmotoren finden Zweitakter Grenzen hinsichtlich der Öl-Emissionen, die beim Verbrennungsvorgang auch in die Gewässer gelangen. Erste Regelungen finden sich in der 1993 erlassenen Bodensee-Schifffahrtsordnung, deren Grenzwerte mittlerweile für alle Binnengewässer in Deutschland übernommen worden sind.[39] Seit 1. Januar 2007 gelten die Emissionsvorschriften für Zweitaktmotoren europaweit.[40] Die Grenzwerte sind für Zweitaktmotoren, wenn überhaupt, nur mit Direkteinspritzung zu erreichen.[41][42][43]

Vor- und Nachteile des Zweitaktprinzips

Vorteile des Zweitakters gegenüber dem Viertakter gleicher Leistung und Drehzahl

Gewisse Eigenheiten des Zweitaktmotors können einen Vorteil oder Nachteil darstellen wie zum Beispiel die geringere Motorbremswirkung. Die höhere thermische Belastung kann ein Effizienzvorteil sein.

Der Zweitakter hat doppelt so viele Arbeitstakte pro Zeiteinheit wie der Viertakter, wenn auch, wegen der Nutzung eines Teils der Takte für die Spülphase (Einlass, Auslass), nur 70 bis 80 % der Energieabgabe pro Arbeitstakt genutzt werden.[44] Hierdurch allein entsteht eine Reihe von Vorteilen:

- gleichförmigere Drehmoment- und Leistungsabgabe

- geringere statische und dynamische Masse mit kleineren Drehimpulsen und geringeren Vibrationen

- hohe Leistungsdichte ist durch höhere Öffnungsquerschnitte und Drehzahlen einfacher möglich

Für den kolbenkantengesteuerten Zweitakter ist noch anzuführen:

- Einfachheit und damit geringerer Fertigungsaufwand, da Ventile und ihr Antrieb wegfallen

- Lageunabhängigkeit (bei Gemischschmierung), wichtig für handgeführte Geräte wie Motorkettensägen

Nachteile des Zweitaktmotors

- Je nach Bauart eine gewisse Vermischung von Frisch- und Abgas. Dadurch Abwägung zwischen hohen Spülverlusten oder hohem Abgasanteil in der Zylinderfüllung (siehe auch Fanggrad)

- Geringere Motorelastizität

- Unruhiger Lauf im Schubbetrieb. Bei Gemischschmierung kann es bei Schubbetrieb durch das zu geringe ölhaltige Gemisch zu Motorschäden (Kolbenfresser) oder Lagerschäden kommen

- Hohe thermische Belastung von Kolben und Auslassöffnung wegen geringer Innenkühlung

- Je nach Bauart mehr oder weniger hoher Ölverbrauch und Abgasgeruch

- Emissionsprobleme (siehe nächster Abschnitt)

- Hoher mechanischer Verschleiß des Kolbens und der Kolbenringe bei Zylinderwänden mit Öffnungen

Emissionen von Zweitaktmotoren

Ursachen

Gerade Motorroller mit Zweitaktmotoren nehmen durch ihre gesundheitsschädliche Emissionen eine dominante Rolle bei der Luftverschmutzung in großen Städten ein.[45] Große Zweitaktmotoren beweisen jedoch, dass sich auch mit dem Zweitaktprinzip prinzipiell gute Emissionswerte erzielen lassen. Dass einfache Zweitaktmotoren meist mehr Emissionen haben als viel größere Viertaktmotoren, liegt an folgendem:

- Überströmverluste (Spülverluste) bringen unverbranntes Kraftstoff-Öl-Gemisch ins Abgas.

- Inhomogene, d. h. unvollständige Verbrennung des Gemischs führt zu Emission von Verbrennungszwischenprodukten wie Feinstaub.[46]

- Die Kolbenringe überlaufen die Spülöffnungen; dadurch wird Öl von der Zylinderwand in den Gasstrom gerissen, was zu mehr Emissionen, auch bei Motoren mit Ölsumpfschmierung, führt. Der Zweitaktmotor hat ein oder zwei Kolbenringe, der Viertaktmotor in der Regel drei (Verdichtungsring, Zwischenring und Ölabstreifring).[47][48] Durch Verwendung von Ölsumpfschmierung, separater Auslasssteuerung mit Ventilen (oder dem zweiten Kolben beim Gegenkolbenmotor) und Einspritzung kann man diese Emissionen verringern.

Gesetzliche Grenzwerte

Für Zweiräder gelten je nach Hubraum die Abgasnormen Euro 2 (Kleinkrafträder bis 50 cm³ Hubraum) oder Euro 3 (Krafträder), unabhängig davon ob ein Zweitaktmotor oder Viertaktmotor verwendet wird. Dies führte oberhalb von 150 cm³ Hubraum zu einer weitreichenden Verdrängung von Zweitaktmotoren, da die Euro-3-Norm für Zweitaktmotoren meist nur mit Benzineinspritzung und Oxidationskatalysator zu erreichen ist. Das letzte Motorrad über 150 cm³ Hubraum mit Zweitaktmotor war die bis 2002 gebaute Aprilia RS 250 mit 249 cm³ Hubraum und 55 PS/40 kW Leistung, die den überarbeiteten Motor der Suzuki RGV 250 Gamma besaß.

Motoren von Kleinkrafträdern (bis 50 cm³ Hubraum) dürfen zurzeit z. B. das 7,5-fache an Kohlenwasserstoff- und Stickoxidmengen ausstoßen als Pkw-Motoren, der Partikelausstoß ist unbegrenzt.

| Emissionsgrenzwerte für Kleinkrafträder, Motorräder und Pkw Angaben in mg/km | |||

|---|---|---|---|

| Norm | Euro 2 Kleinkrafträder |

Euro 3 Krafträder |

Euro 5 Pkw |

| Typprüfung | ab 1. Jan. 2006 | ab 1. Jan. 2006 | ab 1. Jan. 2011 |

| CO | 1.000 | 2.000 | 1000 |

| HC NOx |

1.200 | 800 / 3001 150 |

100 60 |

(Stand Mai 2013)

Zukünftige Grenzwerte

| Emissionsgrenzwerte für Kleinkrafträder. Angaben in mg/km | ||||

|---|---|---|---|---|

| Norm | Euro 4[50] | Euro 5[51] | ||

| Typprüfung | ab 1. Jan. 2016 | ab 1. Jan. 2020 | ||

| CO | 1.000 | 1.000 / 500 3Fehler bei Vorlage * Parametername unbekannt (Vorlage:FN): "2" | ||

| HC | 630 | 100 | ||

| NOx | 170 | 60 / 90 3Fehler bei Vorlage * Parametername unbekannt (Vorlage:FN): "2" | ||

| PM | 4,5 3Fehler bei Vorlage * Parametername unbekannt (Vorlage:FN): "2" | |||

Diesel-Zweitakter

Historische Diesel-Zweitakter

Bekannte Zweitakt-Dieselmotoren mit Auslassventilen im Zylinderkopf waren die Baureihen 53, 71, 92, 149 (Kubikzollangaben) der Detroit Diesel Corporation (DDC). Diese Zweitaktmotoren nutzten zur Erzeugung des Spüldrucks ein Rootsgebläse – teilweise mit vorgeschalteten Turboladern – und wassergekühlte Ladeluftkühler. Zweitakt-Dieselmotoren für Lastwagen mit gesteuerten Auslassventilen produzierten auch die Kruppwerke bis in die 1950er Jahre. Gegenkolbendieselmotoren sind die Junkers Jumo-Flugmotoren mit zwei Kurbelwellen, der Napier Deltic mit drei Zylinderreihen und drei Kurbelwellen und der Commer TS-3, ein LKW-Motor mit einer Kurbelwelle und zwei Pleueln und einem Kipphebel je Kolben.

Moderne, ventilgesteuerte Zweitaktmotoren

Viele der heutigen Zweitakter haben gesteuerte Auslassventile und Einlassschlitze. Gespült werden sie mit getrennten Ladepumpen. Hierdurch wird ein sauberer Gaswechsel erreicht. Es ist keine Gemischschmierung mehr notwendig, die Kurbelwelle läuft wie beim Viertakter in druckölgeschmierten Gleitlagern.

Diese Bauweise eignet sich besonders für langsamlaufende Motoren mit großem Hubraum (Schiffsdiesel, mit Bohrungen von fast einem Meter und Hüben von über drei Metern), da die niedrige Drehzahl immer ausreichend Zeit für den Gaswechsel lässt und das Gewicht der externen Lader keine Rolle spielt. Wegen des verwendeten Treibstoffs (Bunkeröl) gibt es solche ventilgesteuerten Zweitakter nur als Diesel.

Der große turbogeladene Zweitakt-Schiffsdieselantrieb wird in Bezug auf den thermischen Wirkungsgrad unter den Wärmekraftmaschinen nur von stationären kombinierten Gas-und-Dampfturbinen übertroffen. Ein Schiffsdiesel[52] mit einem Verbrauch von weniger als 160 g/kWh kann im Bestpunkt bis zu 55 % der chemisch gebundenen Energie des Kraftstoffes in nutzbare mechanische Arbeit verwandeln. PKW-Viertakt-Turbodiesel kommen im Bestpunkt auf 40 – 42 % Wirkungsgrad, LKW-Viertakt-Turbodiesel auf 45 %. Viertakt-Ottomotoren mit Turbo auf 35 – 37 %.

Ein besonderer Anwendungsfall ist der japanische Typ-90-Panzer, der von einem Mitsubishi-10ZG-Zweitaktmotor mit Dieseldirekteinspritzung und Rootsgebläse zur Aufladung angetrieben wird. Der US-amerikanische Transportpanzer M113 ist mit einem wassergekühlten Zweitakt-V6-Dieselmotor von General Motors ausgerüstet (die Produktionsabteilung wurde später ausgegliedert und in Detroit Diesel Corporation umbenannt). Er liefert eine Leistung von 156 kW (M113A1 und M113A2) bzw. 202 kW (M113A3).

Aktuelle Entwicklungen

Aktuell erlebt der Zweitaktmotor eine gewisse Renaissance im Bereich von Bootsmotoren, beim Jet-Ski oder auch im Ultraleichtflug. Beispiele hierfür sind u. a. BRP-Powertrain-Motoren, welche unter Verwendung eines Direkteinspritzungsystemes (Ficht FFI) umweltfreundlicher wurden, so die Baureihe von ROTAX, die auch in Schneemobilen der Ski-Doo-Serie eingesetzt werden.[53] Tohatsu setzt mit dem TLDI-System (Two stroke Low pressure Direct Injection) bei Bootsmotoren ebenfalls auf Zweitaktmotoren,[54] Yamaha hat das sogenannte HDPI-System (High Pressure Direct Injection).

Darüber hinaus existiert seit 2007 das Envirofit-International-Projekt, bei dem herkömmliche Zweitaktmotoren zu Direkteinspritzern unter Verwendung der Orbital-Einspritzung mit umweltfreundlicheren Abgaswerten umgerüstet werden. Dies wird durch Austausch des Zylinderkopfes und Nachrüstung einer Einspritzung (Bausatz) erreicht. Das Ziel dieses Projektes ist es, die millionenfach in Asien anzutreffenden Leichtkrafträder mit herkömmlichen Zweitaktmotoren und damit entsprechenden Umweltproblemen durch eine Umrüstung zu umweltfreundlicheren Fahrzeugen zu machen.[55]

Eine Reihe von kleinen Firmen haben funktionsfähige Gegenkolbenmotoren entwickelt oder sind dabei, sie zu entwickeln, um deren potenziell geringeren Verbrauch nutzbar zu machen.

Ungewöhnlich ist die Bauweise des Pivotalmotors, der es mit wassergekühltem Pivotal-Kolben und Direkteinspritzung ermöglicht, die Spülverluste auf ein Minimum zu reduzieren und mit Gemischen von bis zu 1:300 gegenüber herkömmlichen Kolbenanordnungen (i. d. R. 1:50–1:100) zu arbeiten.[56]

Literatur

- Christian Bartsch (Hrsg.): Ein Jahrhundert Motorradtechnik. VDI-Verlag, Düsseldorf 1987, ISBN 3-18-400757-X.

- Wolf Albrecht Doernhoeffer: Zweitakt-Praxis. 3. Auflage. Christian-Rieck-Verlag, Eschborn 2004, ISBN 3-924043-19-1. (Dieses Buch erschien unter dem Originaltitel Zweitakt-Praktikum – Betriebs-Taschenbuch für kleine Zweitakt-Ottomotoren bereits 1942 im Franckh-Kosmos-Verlag. Bis auf neuere Entwicklungen in den Bereichen Werkstoffe, Motormanagement und Schadstoffreduzierung durch CWI und dergleichen ist dieses Buch auch heute noch aktuell.)

- Michael Heise: Zweitakt-Fahrzeugmotoren. Fachbuchverlag, Leipzig 1953

- Pavel Husák: Zweitaktmotorräder. Motorbuch Verlag, Stuttgart, 1. Auflage 1987, ISBN 3-613-01161-1.

- Hans List: Der Ladungswechsel der Verbrennungskraftmaschine. Band 4, Teil 2: Der Zweitakt. Springer, Wien 1950

- Christian Rieck: Zweitakt-Motoren-Tuning. Rieck, Eschborn 2004, ISBN 3-924043-25-6. (erklärt die Funktionsweise des Zweitaktmotors und Möglichkeiten zur Leistungssteigerung)

- Herbert J. Venediger: Zweitaktspülung insbesondere Umkehrspülung. Franckh, Stuttgart 1947

Weblinks

Einzelnachweise

- ↑ mercedes-fans.de Zweitaktmotor System Benz (abgerufen am 19. Mai 2013)

- ↑ Day-Motor (abgerufen am 27. Mai 2013)

- ↑ Siegried Rauch: Der Zweitaktmotor im Motorradbau, S. 125. In: Christian Bartsch

- ↑ Christian Bartsch: automobil-industrie.vogel.de Ideen und Rohrkrepierer (abgerufen am 26. Mai 2013)

- ↑ Neue Erdölkraftmaschinen. In: Polytechnisches Journal. 303, 1897, S. 246–251.

- ↑ 1971 wurde die Membransteuerung von Yamaha perfektioniert

- ↑ Richard von Basshuysen: Handbuch Verbrennungsmotor: Grundlagen, Komponenten, Systeme, Perspektiven. Vieweg+Teubner Verlag, 2007, S. 440ff.

- ↑ Husák, S. 130

- ↑ motorradonline.de Technische Daten DKW Super Sport 250 und SS 350 (abgerufen am 2. August 2013)

- ↑ Husák, S. 164

- ↑ motorradonline.de Maico MD 250 WK (abgerufen am 22. Mai 2013)

- ↑ Stihl [1]

- ↑ Husqvarna [2]

- ↑ Dolmar [3]

- ↑ a b Alan Cathcart in MOTORRAD CLASSIC 5/2013, S. 72–79

- ↑ Husák, S. 166 ff

- ↑ L.J.K. Setright: The Guinness Book of Motorcycling. Facts and Feats. 1982, ISBN 0-85112-255-8, S. 28

- ↑ Gabriele Klinger, Andreas Winter: 101 Jahre österreichische Motorradhersteller. Weishaupt Verlag, Gnas, 1. Auflage 2001, ISBN 3-7059-0093-5, S. 86

- ↑ Husák, S. 134

- ↑ jimdo.com Zungenventil Yamaha RD 80 (abgerufen am 19. Mai 2013)

- ↑ Husák, S. 135

- ↑ Membransteuerung – und wieder Yamaha. In: H. Hütten: Schnelle Motoren – Seziert und frisiert. 6. völlig neu bearbeitete Auflage. R. C. Schmidt, Braunschweig 1977, ISBN 3-87708-060-X, S. 252–253.

- ↑ Bosch-Benzineinspritzung bei Gutbrod (abgerufen am 20. Mai 2013)

- ↑ classicbikersclub.com Motobecane 350 (abgerufen am 20. Mai 2013)

- ↑ Jürgen Stoffregen: Motorradtechnik. Grundlagen und Konzepte von Motor, Antrieb und Fahrwerk. Vieweg Verlag Wiesbaden. 7. Auflage 2010. ISBN 978-3-8348-0698-7, S. 62

- ↑ yamaha-classic-racingteam (abgerufen am 21. Mai 2013)

- ↑ yamaha-motor.eu YPVS (Yamaha Power Valve System) (abgerufen am 19. Mai 2013)

- ↑ Husák, S. 151

- ↑ Husák, S. 154

- ↑ Jürgen Stoffregen: Motorradtechnik: Grundlagen und Konzepte von Motor, Antrieb und Fahrwerk. 7. Auflage. Vieweg Verlag, Braunschweig, 2010, ISBN 978-3-8348-0698-7, S. 59

- ↑ oldtimer-markt.de Doppelkolbenmotor (abgerufen am 14. November 2013)

- ↑ DKW ULD 250 (abgerufen am 11. Mai 2013)

- ↑ Triumph BD 250

- ↑ motor-lit-berlin.de Triumph (abgerufen am 14. November 2013)

- ↑ Arnold Zoller entwickelte 1934 einen 6-Zylinder-Zweitakt-Doppelkolbenmotor für den Rennwagen der von den Röhr-Werken gebaut wurde. → roehrauto.de (abgerufen am 20. Mai 2013)

- ↑ visordown.com HONDA NSR500 (abgerufen am 20. Mai 2013)

- ↑ uimpowerboating.com Engines (abgerufen am 27. Mai 2013)

- ↑ mercuryracing.com OptiMax 200XS ROS (abgerufen am 27. Mai 2013)

- ↑ lrakn.de Zulassungsfähigkeit von Motoren/Motorenänderung auf dem Bodensee (abgerufen am 26. Mai 2013)

- ↑ eur-lex.europa.eu 2003/44/EC

- ↑ seespiegel.de Strenge Grenzwerte am Bodensee machen den Motorenbauern zu schaffen (abgerufen am 26. Mai 2013)

- ↑ radolfzell.dlrg.de 2-Takt-Aussenbordmotor unterschreiten die Grenzwerte für 4-Takt-Aussenbordmotoren (abgerufen am 26. Mai 2013)

- ↑ LRA Konstanz (PDF; 96 kB) Motorenliste (abgerufen am 27. Mai 2013)

- ↑ Cornel Stan: Alternative Antriebe für Automobile. Springer-Verlag, Berlin u. a. 2008, ISBN 978-3-540-76372-7, S. 126.

- ↑ http://www.nature.com/ncomms/2014/140513/ncomms4749/full/ncomms4749.html

- ↑ G. Merker, Chr. Schwarz, G. Stiesch, F. Otto: Verbrennungsmotoren. 2. Auflage. Teubner, Stuttgart u. a. 2004, ISBN 3-519-16382-9.

- ↑ fachwissen-dichtungstechnik.de (PDF; 484 kB) Kolbenringe (abgerufen am 28. Mai 2013)

- ↑ mahle.com (PDF; 4,3 MB) Motorenteile (abgerufen am 28. Mai 2013)

- ↑ umweltbundesamt Grenzwerte für Schadstoffemissionen motorisierter Zweiräder (abgerufen am 21. Mai 2013)

- ↑ Regulation (EU) No 168/2013 – PDF page 116

- ↑ Regulation (EU) No 168/2013 – PDF page 117

- ↑ https://www.wingd.com/en/products/waertsilae-x52/

- ↑ brp-powertrain.com (abgerufen am 14. Juni 2013)

- ↑ tohatsu.de (abgerufen am 14. Juni 2013)

- ↑ cleanenergyawards.com (abgerufen am 14. Juni 2013; PDF; 272 kB)

- ↑ pivotalengine.com Kolbenbauweise sowie Flash Animation (abgerufen am 14. Juni 2013)